本質的に、真空熱処理炉は、非常に純粋な動作環境を作り出すことで、優れたプロセス制御と材料結果を提供します。これにより、酸化や脱炭などの不要な反応を防ぎ、正確な温度均一性を確保し、清浄な表面仕上げ、強化された機械的特性、およびバッチごとの高い再現性を持つ部品をもたらします。

真空炉の根本的な利点は、単に空気が存在しないことではなく、高度に制御された環境を作り出すことです。この制御により、従来の雰囲気炉ではしばしば達成できない精度で、材料の最終特性を決定することができます。

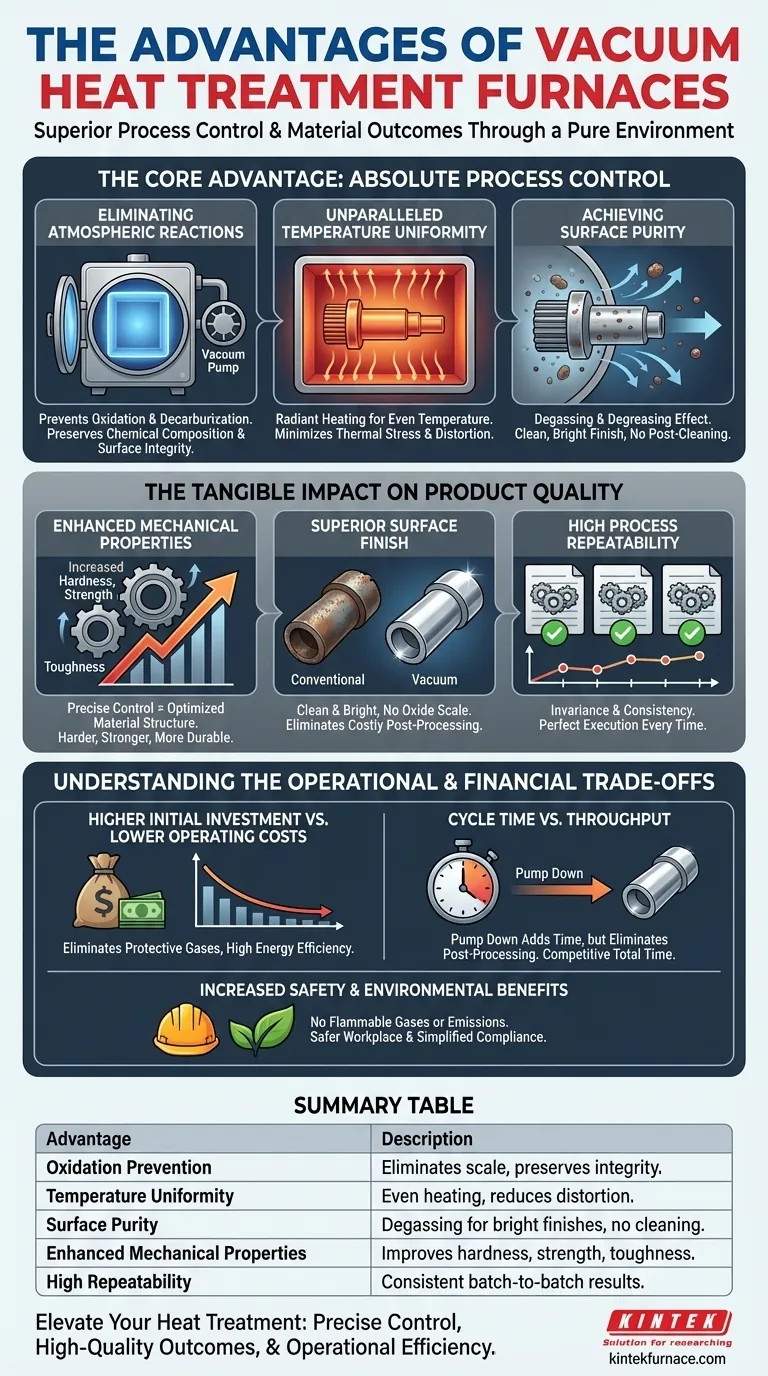

中核となる利点:絶対的なプロセス制御

真空炉を選択することは、製品の品質を定義する冶金学的変数を制御することです。それは熱処理を、受動的なプロセスから非常に規定的なプロセスへと変革します。

大気反応の排除

従来の炉では、材料の高温表面は空気中のガス、主に酸素と反応します。真空炉はこの変数を完全に排除します。

これにより、部品表面にスケールが形成される酸化を防ぎます。また、鋼の表面から炭素が失われ、材料が柔らかく弱くなる脱炭も阻止します。

これらの反応を排除することで、アルゴンや水素のような高価な、あるいは可燃性の保護ガスを必要とせずに、材料本来の化学組成と表面の完全性が維持されます。

比類のない温度均一性

真空は優れた断熱材です。真空炉では、熱は主に放射によって伝達され、対流ではありません。

この方法は、非常に均一な加熱を可能にし、複雑な形状を含むワークピース全体が同じ速度で目標温度に到達することを保証します。これにより、熱応力を最小限に抑え、歪みやひび割れの発生リスクを低減します。

この正確な温度制御は、制御された冷却速度と相まって、望ましい冶金学的微細構造、ひいては最終的な材料特性を達成するために不可欠です。

表面清浄度の達成

真空は、加熱時にワークピース表面から揮発性元素や汚染物質を積極的に引き出します。

このプロセスは、表面油や水素のような溶解ガスなどの汚染物質を除去する脱ガスおよび脱脂効果を提供します。これは、敏感な合金における水素脆化を防ぐ上で特に重要です。

その結果、非常に清浄で明るい表面仕上げが得られ、多くの場合、その後の洗浄や仕上げ作業が不要になり、プロセスステップとコストが削減されます。

製品品質への具体的な影響

真空処理に固有のプロセス制御は、最終製品の測定可能な改善に直接つながります。

強化された機械的特性

加熱および冷却サイクルが非常に正確に制御され、均一であるため、より一貫性のある最適化された材料構造を実現できます。

これにより、硬度、強度、靭性が大幅に向上します。このプロセスは、より耐久性があり、寿命の長い高性能部品を提供します。

優れた表面仕上げ

部品は真空炉から清浄で明るく、従来の熱処理に典型的な酸化スケールがない状態で出てきます。

これにより、部品の美観が向上するだけでなく、サンドブラストや酸洗のような高価で研磨性の高い後処理ステップが不要になります。

高いプロセス再現性

加熱および冷却プロファイルが一度確立されれば、真空炉はそれを何度でも完璧に実行できます。

この不変性と再現性により、バッチ内のすべての部品、およびその後のすべてのバッチがまったく同じ処理を受けます。これは、航空宇宙産業や医療機器産業などの業界で不可欠な、非常に高い製品合格率と優れた品質の一貫性につながります。

運用上および財務上のトレードオフの理解

利点は大きいですが、全体像を把握するには、真空技術を導入する際の実際的な考慮事項を理解する必要があります。

初期投資は高いが運用コストは低い

真空炉は通常、標準的な雰囲気炉と比較して、初期設備投資が高くなります。

ただし、これは多くの場合、機器の寿命にわたる運用コストの削減によって相殺されます。保護雰囲気ガスの購入、保管、取り扱いに継続的にかかる費用が不要になります。真空炉の高いエネルギー効率も、長期的な節約に貢献します。

サイクル時間の考慮事項

チャンバーを排気して真空を作り出す必要があるため、各サイクルの開始時に時間が追加されます。一部の非常に大量生産で利益率の低い部品の場合、連続雰囲気炉の方が高いスループットを提供する可能性があります。

このトレードオフは、後処理ステップを排除できる可能性と比較検討する必要があります。これにより、真空処理の「部品投入から部品取り出しまでの」総時間が、最初に思われるよりも競争力のあるものになる可能性があります。

安全性と環境上の利点の向上

可燃性または窒息性ガスの排除は、職場の安全性を劇的に向上させます。水素に関連する爆発のリスクや、大量の不活性ガスを管理する危険性はありません。

さらに、真空炉は有害な排出物を発生させないため、環境に優しく、規制への準拠を簡素化する選択肢となります。

これを熱処理目標に適用する

真空炉を使用するという決定は、最終製品の要件と運用上の優先事項に直接関連している必要があります。

- 最高の性能と純度が主な焦点である場合:航空宇宙、医療、または材料特性が譲れない高級工具における重要な部品にとって、真空処理は決定的な選択肢です。

- プロセスの一貫性と品質が主な焦点である場合:真空炉は比類のない再現性を提供し、部品間のばらつきを減らすことが主要な目標であるあらゆるアプリケーションに最適です。

- 運用上の安全性とランニングコストの削減が主な焦点である場合:雰囲気ガスの排除により、真空炉は初期投資は高いものの、より安全で、多くの場合、費用対効果の高い長期的なソリューションとなります。

最終的に、真空熱処理の導入は、制御、一貫性、品質への投資です。

概要表:

| 利点 | 説明 |

|---|---|

| 酸化防止 | 酸素を除去して表面スケールを排除し、材料の完全性を保持します。 |

| 温度均一性 | 放射線を利用して均一な加熱を行い、熱応力と歪みを低減します。 |

| 表面清浄度 | 脱ガスと洗浄を行い、後処理なしで光沢のある仕上げを実現します。 |

| 強化された機械的特性 | 精密な制御により、硬度、強度、靭性を向上させます。 |

| 高い再現性 | バッチ間の結果の一貫性を確保し、信頼性の高い品質を実現します。 |

精密な制御と高品質な成果で熱処理を向上させる準備はできていますか?KINTEKは、卓越した研究開発と自社製造を活かして、真空&雰囲気炉、マッフル炉、チューブ炉、ロータリー炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験ニーズに対応し、強化された機械的特性、優れた表面仕上げ、および運用効率を実現します。今すぐお問い合わせください。当社のオーダーメイドソリューションがお客様の研究室にどのように役立つかについてご相談ください!

ビジュアルガイド