粉末や粒子を扱うCVD用途において、回転炉管炉の主な利点は、非常に均一なコーティングと材料特性を提供できることです。連続的な回転により、材料のすべての表面が熱と前駆体ガスに一貫してさらされることが保証され、これは静止炉内のバラの材料では達成がほぼ不可能な均一性です。

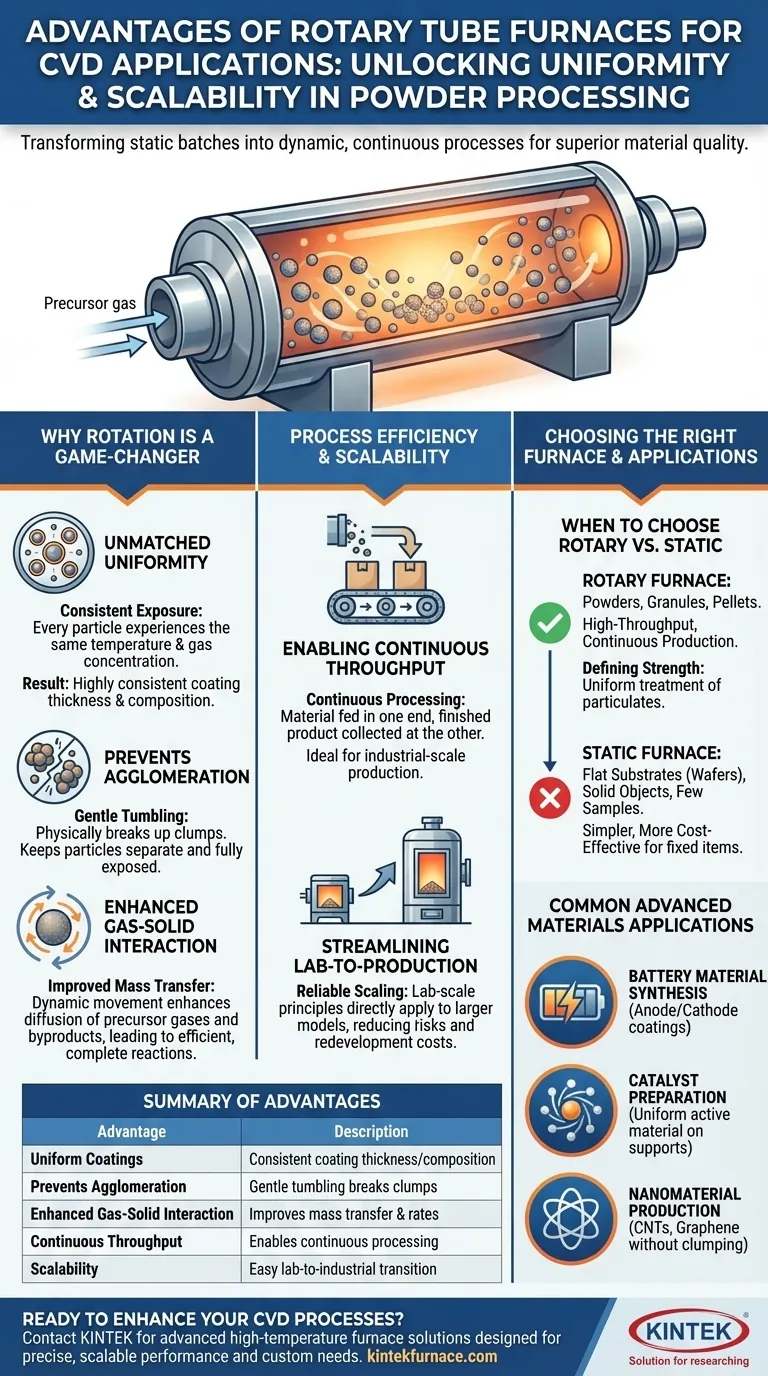

回転炉管炉の核となる利点は、静的なバッチプロセスを動的で連続的なプロセスに変換することです。これにより、粉末や粒状物を均一に処理するという重要な課題が解決され、より高品質な材料、改善された効率、そしてラボから工業生産への優れたスケーラビリティがもたらされます。

CVDにおける回転が決定的な違いを生む理由

化学気相成長(CVD)では、気相から基板上に薄く均一な膜を堆積させることを目的とします。基板が粉末である場合、静止炉には根本的な問題があります。ガスが山の中央や底部の粒子に到達できないのです。回転炉はこの問題を直接解決します。

比類のないコーティングと熱の均一性

静止チューブ内では、粉末の上面は下面とは異なる処理を受けます。回転炉は材料を優しく転がし、すべての粒子が周期的に表面に持ち上げられることを保証します。

この絶え間ない混合により、すべての粒子が同じ温度プロファイルと前駆体ガスの同じ濃度を経験することが保証され、非常に一貫したコーティング厚さと材料組成が得られます。

粒子の凝集の防止

微細な粉末は、加熱されると互いに固まる(凝集する)という自然な傾向があります。この塊がCVDプロセスから内部表面を遮蔽し、不完全な反応と不均一な製品につながります。

回転炉の穏やかな機械的転がり作用は、凝集体が形成されると物理的にそれらを破壊し、粒子を分離させ、完全に露出した状態に保ちます。

ガス・固体相互作用の強化

基板材料の動的な動きは物質移動を改善します。粉末層が転がることで、前駆体ガスが粒子表面に到達する拡散と、反応副生成物がそれらから拡散するのを促進します。

これにより、より効率的で完全な化学反応が起こり、堆積速度の向上と最終材料の全体的な品質の改善につながります。

プロセスの効率とスケーラビリティ

材料品質に加えて、特に小規模な実験を超える場合、回転炉は運用上の大きな利点を提供します。

連続的なスループットの実現

固定されたバッチごとに動作する静止炉とは異なり、多くの回転炉は連続的または半連続的な材料処理のために設計されています。

原料を回転チューブの一方の端から供給し、完成品をもう一方の端で収集できるため、スループットが劇的に向上し、工業規模の生産に適しています。

ラボから生産へのスケールアップの合理化

ラボスケールの回転炉の原理は、より大きな産業モデルに直接適用できます。これにより、プロセスのスケールアップがはるかに容易になります。

小規模な回転炉でプロセスを開発することは、生産のための信頼できる青写真を提供し、スケールアップに伴うリスクと再開発コストを削減します。

トレードオフの理解:回転炉 vs. 静止炉

回転炉は特殊なツールであり、普遍的な解決策ではありません。適切な炉の選択は、基板の性質と処理目標に完全に依存します。

回転炉を選択する場合

基板が粉末、顆粒、またはペレットである場合、回転炉は明確な選択肢となります。粉末状物質の均一な処理を保証する能力がその決定的な強みです。

また、目標が高スループットまたは連続生産である場合も、その設計が本質的にこのワークフローをサポートするため、優れた選択肢となります。

静止炉が優れている場合

平坦な基板(シリコンウェハなど)、固体オブジェクト、または少数の固定されたサンプルの処理には、標準的な静止チューブ炉の方が実用的で、シンプルで、コスト効率が高いです。

これらの場合、回転システムの複雑さや動きには何の利点もなく、セットアップを不必要に複雑にするだけです。

主要な設計特徴

種類を問わず、CVD用の高品質な炉は、不活性ガスまたは反応性ガスの取り扱いに対して正確な雰囲気制御を提供する必要があります。最新の設計には、エネルギー効率とオペレーターの安全のための低い外部表面温度を保証するために、堅牢なセラミック断熱材と二重壁のハウジングも備わっています。

先進材料における一般的な応用

回転炉管炉の独自の利点は、均一性が不可欠なさまざまな高性能材料の製造に不可欠です。

バッテリー材料の合成

回転炉は、陽極および陰極材料(アルミナやグラファイトなど)の合成やコーティングに広く使用されています。このプロセスにより、すべての粒子が望ましい組成とコーティングを持つことが保証され、これはバッテリーの性能と寿命にとって極めて重要です。

触媒の調製

触媒を作成する際、活性物質の薄い層がしばしば高い表面積を持つ粉末担体にコーティングされます。回転炉は、このコーティングが均一に適用されることを保証し、活性サイトの数と触媒の全体的な有効性を最大化します。

ナノマテリアルの製造

カーボンナノチューブ(CNT)やグラフェンなどのナノマテリアルの合成において、回転炉は高温成長フェーズ中にナノ粒子が凝集するのを防ぐことで、より均一な製品の製造に役立ちます。

アプリケーションに応じた正しい選択を行う

適切な炉技術の選択は、結果の品質とワークフローの効率に直接影響を与える重要な決定です。

- 粉末、顆粒、またはペレットの処理が主な焦点である場合: 均一性と凝集防止を保証するため、回転炉が理想的な選択肢です。

- 平坦な基板または単一の固体オブジェクトのコーティングが主な焦点である場合: 標準的な静止チューブ炉の方が実用的でコスト効率が高いです。

- 粉末ベースのプロセスをラボから生産へスケールアップすることが主な焦点である場合: 回転炉の連続処理能力は、長期的な投資として優れています。

炉の核となる強みである動的な材料ハンドリングを特定の基板に合わせることで、材料処理の目標を確実に達成できます。

要約表:

| 利点 | 説明 |

|---|---|

| 均一なコーティング | 連続回転により、すべての粒子に対して一貫したコーティング厚さと材料組成を保証します。 |

| 凝集の防止 | 穏やかな転がり作用により塊が破壊され、CVD中に粒子が分離し完全に露出した状態に保たれます。 |

| ガス・固体相互作用の強化 | 物質移動を改善し、効率的な反応と高い堆積速度を実現します。 |

| 連続的なスループット | 半連続的または連続的な処理を可能にし、ラボから生産へのスケールアップに理想的です。 |

| スケーラビリティ | ラボスケールから産業モデルへの移行が容易で、再開発コストを削減します。 |

均一で高品質な結果でCVDプロセスを強化する準備はできていますか? 卓越した研究開発と社内製造を活用し、KINTEKは多様な研究所に先進的な高温炉ソリューションを提供しています。当社の回転炉管炉は、バッテリー材料、触媒、ナノマテリアルにおける独自の実験的ニーズを満たすための強力な深いカスタマイズを背景に、粉末および粒子用途向けに正確でスケーラブルなパフォーマンスを提供するように設計されています。今すぐお問い合わせいただき、回転炉、マッフル炉、チューブ炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインが、お客様のワークフローを最適化し、バッテリー材料、触媒、ナノマテリアルにおけるイノベーションを促進する方法についてご相談ください!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン