要するに、プログラマブルロジックコントローラ(PLC)を誘導溶解炉に統合することは、正確なプロセス自動化、一貫した性能、詳細なデータ管理を可能にすることで、その運転を根本的に変革します。手動での推測や個別の制御を、すべての溶解サイクルが再現可能で、効率的で、完全に文書化されていることを保証する、集中化されたインテリジェントなシステムに置き換えます。

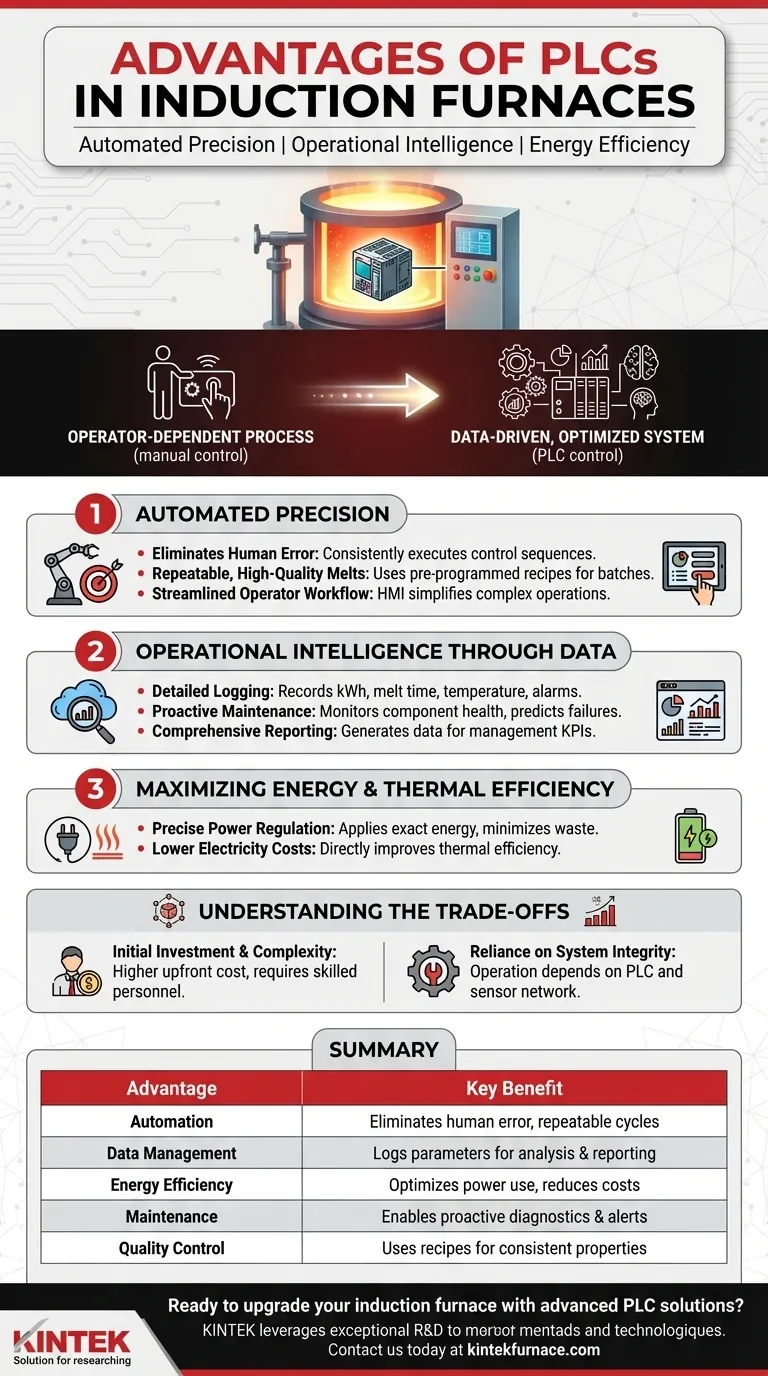

PLCの主な利点は、単なる自動化ではありません。それは、オペレーター依存のプロセスから、データ駆動型の、高度に最適化され、予測可能な製造システムへの移行です。この移行は、品質、効率、および運用のインテリジェンスにおいて大きな利益をもたらします。

手動介入から自動化された精度へ

PLCの最も直接的な影響は、変動の大きい手動制御からの脱却です。これは溶解プロセス全体をシステム化し、専門家の知識を直接機械のロジックに組み込みます。

人的ミスの排除

PLCは、制御シーケンス、温度保持、電力調整を自動化することにより、オペレーターのミスによるリスクを取り除きます。これにより、すべてのサイクルが事前に定義された最適な基準に従って実行されることが保証されます。

この自動化は、一貫したエラーのない性能を保証し、不適切な手動入力によって引き起こされる不良率とエネルギーの無駄を削減します。

レシピによる再現性の高い高品質な溶解

PLCは、「レシピ」—異なる合金やチャージサイズのための事前プログラムされたパラメータセット—の管理に優れています。オペレーターがレシピを選択すると、PLCは溶解サイクル全体を正確に自動実行します。

この機能により、バッチごとに最終製品の材料特性を保証しながら、生産ジョブ間の切り替えが容易になります。

合理化されたオペレーターのワークフロー

最新のPLCは、HMI(ヒューマン・マシン・インターフェース)とペアになっており、プロセス全体を視覚化するユーザーフレンドリーなタッチスクリーンです。

このインターフェースは複雑な操作を簡素化し、明確なアラートを提供し、オペレーターをガイドすることで、溶解炉を効果的に運転するために必要な認知的負荷とトレーニング時間を軽減します。

データを通じた運用のインテリジェンスの解放

PLC制御の溶解炉はもはや「ブラックボックス」ではありません。それは、継続的な改善、メンテナンス、および管理レポートに使用できる貴重なデータソースとなります。

プロセス分析のための詳細なロギング

PLCは、溶解サイクルのすべての重要なパラメータを綿密に記録します。これには、電力消費量(kWh)、溶解時間、温度曲線、アラーム履歴が含まれます。

このデータは、性能を分析し、ボトルネックを特定し、エネルギー使用量やサイクル時間を最適化しようとするプロセスエンジニアにとって非常に貴重です。

予防保全と診断

PLCは、電源(IGBTなど)から冷却システムに至るまで、溶解炉コンポーネントの健全性を常に監視しています。

異常をフラグ付けしたり、シャットダウンを引き起こす前に潜在的な故障を予測するようにプログラムでき、受動的ではなく能動的なメンテナンス戦略を可能にします。

管理のための包括的なレポート作成

PLCによって保存されたデータは容易に抽出でき、分析とコンプライアンスのための詳細なレポートを生成できます。これにより、管理者はトンあたりのエネルギーコスト、設備総合効率(OEE)、生産量などの主要業績評価指標(KPI)を追跡できます。

エネルギー効率と熱効率の最大化

中周波数電源やIGBTなどの技術が高度な熱効率の鍵となりますが、PLCはそれらの完全なポテンシャルを引き出すために必要な頭脳として機能します。

正確な電力調整

PLCは洗練された電力制御戦略を実行でき、溶解の各段階で正確に必要な量のエネルギーを適用します。これにより過熱を防ぎ、金属を保温する際に無駄になるエネルギーを最小限に抑えます。

この正確な制御により、投入エネルギーのより多くが金属の溶解に直接使用され、溶解炉の熱効率が直接向上し、電気代が削減されます。

トレードオフの理解

非常に有益である一方で、PLCシステムは単純な置き換え品ではありません。それは運用の哲学における根本的な変化を表します。

初期投資と複雑性

PLCベースのシステムへのアップグレードには、ハードウェア、ソフトウェア、および統合に対してより高い初期費用がかかります。また、システムをプログラミングおよび保守するためのスキルを持つ人員が必要となり、追加のトレーニングが必要になる場合があります。

システム整合性への依存

完全に自動化されたシステムでは、運転はPLCとそのセンサーネットワークに依存します。重要なセンサーやコントローラ自体の障害が発生すると、単純な手動システムには基本的な回避策があるのに対し、修理されるまで生産が停止する可能性があります。

お客様の運用に最適な選択をする

PLC導入の決定は、お客様の特定の運用目標にかかっています。

- 一貫した製品品質が主な焦点である場合: 正確な溶解レシピをプログラム、保存、実行する機能が主な利点であり、バッチ間のばらつきを排除します。

- 運用コストの削減が主な焦点である場合: PLCの正確な電力調整とプロセス自動化により、エネルギー消費が削減され、人的ミスによる高価なスクラップが減少します。

- プロセス最適化とデータ分析が主な焦点である場合: 包括的なデータロギングは、継続的な改善と予知保全のために情報に基づいた意思決定を行うために必要な重要な情報を提供します。

最終的に、PLCは溶解炉を単なる加熱ツールから、インテリジェントでデータ駆動型の生産資産へと変革します。

要約表:

| 利点 | 主なメリット |

|---|---|

| 自動化 | 人的ミスの排除、再現性のあるサイクルの保証 |

| データ管理 | 分析とレポートのためのパラメータを記録 |

| エネルギー効率 | 電力使用量を最適化し、コストを削減 |

| メンテナンス | 予防的な診断とアラートを可能にする |

| 品質管理 | レシピを使用して一貫した材料特性を保証 |

高度なPLCソリューションで誘導溶解炉のアップグレードをご検討ですか?KINTEKは、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉システムを提供するために、卓越した研究開発と社内製造を活用しています。強力なカスタマイズ能力により、お客様固有の実験ニーズに合わせてソリューションを調整し、効率、品質、運用のインテリジェンスを向上させます。当社のソリューションがお客様のラボのパフォーマンスをどのように変革できるかについて、今すぐお問い合わせください!

ビジュアルガイド