要するに、真空溶解は現代の高性能スーパーアロイを創出することを可能にした本質的なブレークスルーでした。溶解中の大気ガスの除去により、冶金学者は、これまで達成不可能だった、より高い強度、より大きな純度、極度の温度に耐える能力を持つ合金の設計と製造が可能になりました。

スーパーアロイ設計における核となる課題は、チタンやアルミニウムなどの最も重要な強化元素が、空気中の酸素や窒素と非常に反応しやすいことです。真空溶解は、保護環境を作り出すことでこれを解決し、汚染を防ぎ、合金化学の潜在能力を最大限に引き出します。

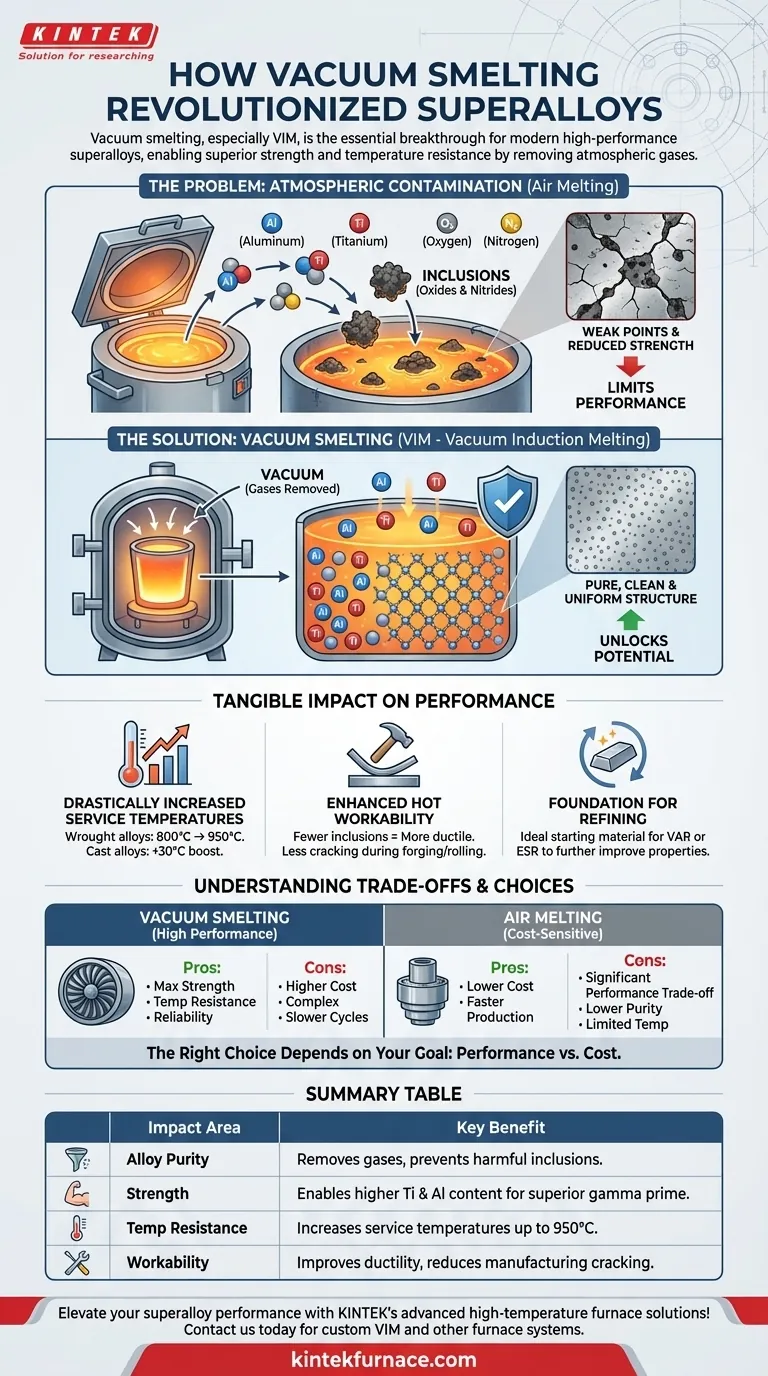

核となる問題:大気中の汚染

真空処理が広く採用される以前、スーパーアロイの開発は根本的な限界に直面していました。金属を空気中で溶解させるという行為そのものが、その潜在的な性能を低下させていたのです。

反応性元素の重要な役割

スーパーアロイが驚異的な高温強度を得るのは、主にガンマプライム(γ')相である内部微細構造が正確に形成されるからです。この相は、特定の合金元素、特にアルミニウム(Al)とチタン(Ti)によって形成されます。

ニッケル基合金に成功裏に添加できるAlとTiの量が多いほど、その合金はより強く、耐熱性が高くなります。

有害な介在物の生成

空気中で溶解すると、これらの反応性の高い元素(Al、Ti)は瞬時に酸素や窒素と結合します。これにより、酸化物や窒化物などの非金属介在物が形成されます。

これらの微細で脆い粒子が最終的な金属内に閉じ込められます。これらは微視的な弱点として機能し、延性を低下させ、亀裂の発生源となり、材料の疲労寿命と全体的な強度を著しく制限します。

真空溶解が解決策を提供する仕組み

真空溶解、特に真空誘導溶解(VIM)は、汚染の問題に直接対処します。溶解プロセス全体を真空チャンバー内に配置することにより、可能なことの根本を変えます。

酸化と窒化の防止

真空の最も直接的な利点は、反応性ガスの除去です。酸素や窒素が事実上存在しないため、アルミニウムとチタンは合金を強化するという本来の機能を果たすために自由に存在できます。

より高い合金成分の実現

反応性元素が汚染から保護されるため、冶金学者は自信を持ってより高い濃度でそれらを添加できます。これは、強化相であるガンマプライム相の量が増加することに直接つながり、材料性能の限界を押し広げます。

材料の純度と清浄度の向上

真空環境は、溶融金属から他の溶解ガスを除去するのにも役立ち、結果として「クリーン」でより均一な最終製品が得られます。この本質的な純度が合金の特性を大幅に向上させます。

スーパーアロイ性能への具体的な影響

真空処理への移行は漸進的な改善ではなく、スーパーアロイの能力を再定義した革命的な一歩でした。

使用温度の劇的な上昇

よりクリーンで、より高い合金化が可能な材料を作成できるようになったことは、それらが作動できる温度に直接影響を与えました。鍛造(変形)スーパーアロイの場合、真空処理により最高使用温度は約800℃から950℃に上昇しました。

高度な鋳造スーパーアロイでさえ、真空技術への移行は約30℃のさらなる性能向上をもたらしました。

熱間加工性の向上

脆い介在物が少ないクリーンな合金は、製造中に延性が高く、加工しやすいです。この強化された熱間加工性により、鍛造、圧延、その他の成形プロセス中に材料が亀裂を生じる可能性が低くなり、歩留まりとコンポーネントの信頼性が向上します。

さらなる洗練のための基盤

最も要求の厳しい用途では、VIMはしばしば多段階プロセスの重要な第一歩となります。VIMによって製造された高純度インゴットは、材料の構造と特性をさらに向上させる真空アーク再溶解(VAR)やエレクトロスラグ再溶解(ESR)などの二次精製プロセスのための理想的な出発材料となります。

トレードオフの理解

その利点は否定できませんが、真空処理はより要求の厳しい製造ルートです。

コストと複雑さの増加

真空炉は、空冷炉と比較して、建設、操作、維持に著しく費用がかかります。このプロセスには複雑な真空システムと正確な制御が必要であり、最終材料の全体的なコストが増加します。

生産サイクルの遅延

各溶解サイクルでは、チャンバーを必要な真空レベルまで排気するのに時間がかかります。これにより、空気中での連続溶解やバッチ溶解よりも本質的にプロセスが遅くなり、スループットとコストに影響します。

目標に合わせた適切な選択をする

真空溶解の影響を理解することは、特定の用途に適切な材料を仕様決定するのに役立ちます。

- 主な焦点が最高の性能と信頼性(例:ジェットエンジンタービンブレード、発電)である場合: 真空処理されたスーパーアロイは必須です。それらが提供する保護は、要求される強度と耐熱性を達成するための唯一の方法です。

- 主な焦点が要求の少ない、コストに敏感な用途である場合: 空冷合金を検討することも可能ですが、性能、純度、温度能力の大幅なトレードオフを受け入れる必要があります。

結局のところ、真空溶解はスーパーアロイを高性能材料から、現代社会を動かす極限環境ソリューションへと変貌させました。

要約表:

| 影響分野 | 主な利点 |

|---|---|

| 合金の純度 | ガスを除去し、有害な介在物を防ぎ、材料をよりクリーンにする |

| 強度 | より高いチタンとアルミニウムの含有量を可能にし、優れたガンマプライム相を実現 |

| 耐熱性 | 極限環境下での使用温度を最大950℃まで向上させる |

| 加工性 | 延性を向上させ、製造プロセス中の亀裂を低減する |

KINTEKの先進的な高温炉ソリューションでスーパーアロイの性能を向上させましょう! 優れた研究開発と社内製造を活用し、カスタマイズされたマッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなど、多様なラボ向けソリューションを提供します。当社の深いカスタマイズ能力は、お客様固有の実験ニーズに正確なソリューションを保証し、材料開発における画期的な成果の達成を支援します。今すぐお問い合わせいただき、当社の専門知識がお客様のプロジェクトにどのように役立つかをご相談ください!

ビジュアルガイド