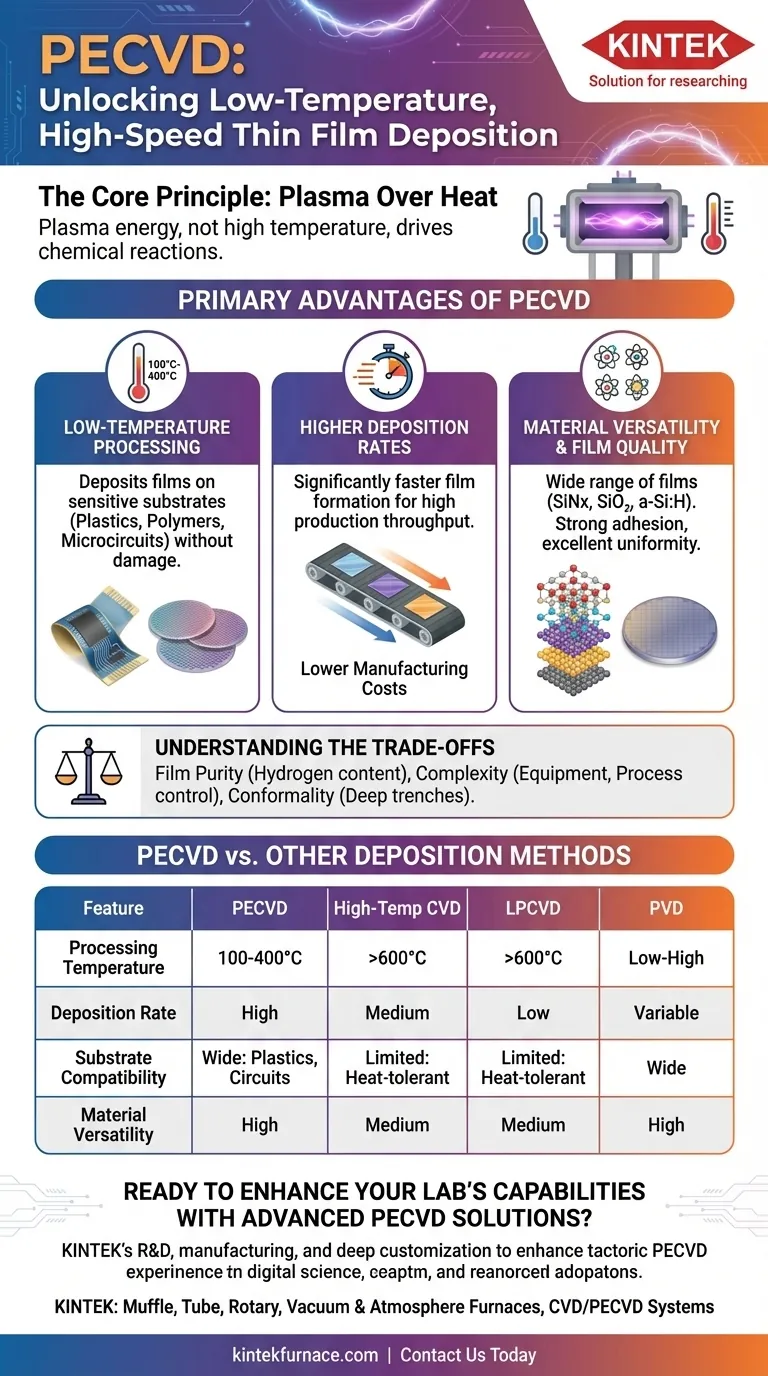

PECVDの主な利点は、従来の方法よりも大幅に低い温度で、より高速に、より幅広い種類の材料で高品質な薄膜を堆積できる能力です。この独自の組み合わせにより、温度に敏感なコンポーネントや高い生産スループットが重要となる現代の電子機器、医療機器、先進材料の製造において不可欠となっています。

PECVDの核心原理は、単に高温に頼るのではなく、エネルギー豊富なプラズマを使用して膜堆積に必要な化学反応を促進することです。この熱エネルギーからの切り離しこそが、その主な利点である、感度の高い基板との互換性と優れた製造効率の鍵となります。

核心原理:プラズマがいかにゲームを変えるか

従来の化学気相成長法(CVD)は、前駆体ガスを分解して膜を堆積させるのに十分なエネルギーを得るために、高温(多くの場合600℃超)に依存します。PECVDは、高反応性の遊離基、イオン、電子を含むイオン化ガスであるプラズマを生成することにより、これを回避します。

低温プロセス

このプラズマは、通常100℃から400℃の範囲で、化学反応を起こすために必要なエネルギーを提供します。

これは単なる小さな改善ではなく、まったく新しいアプリケーションを可能にする根本的な変化です。熱CVDの高温によって溶解、反り、または損傷を受ける可能性のある材料への堆積が可能になります。

基板適合性の拡大

PECVDの低温特性は、非常に多くの温度に敏感な基板との互換性を可能にします。これには、過度の熱によってドーパントプロファイルが変化する可能性のあるプラスチック、ポリマー、および完全に処理された半導体ウェーハ上のデリケートなマイクロ電子回路などが含まれます。

主要な性能上の利点

プラズマ駆動プロセスを使用することで、膜の品質、速度、多用途性において具体的なメリットが直接もたらされます。

高い成膜速度

プラズマ内の化学種は極めて反応性が高いです。これにより、多くの熱CVDや物理気相成長(PVD)プロセスと比較して大幅に速い膜形成が実現します。

他の方法では数時間かかる場合があるものが、PECVDでは数分で完了することがよくあります。これにより、特に半導体製造のような大量生産環境において、生産スループットが劇的に向上し、製造コストが削減されます。

優れた膜特性と均一性

低温であるにもかかわらず、PECVDは優れた特性を持つ膜を生成できます。これらには、強力な基板密着性、良好な電気特性、およびシリコンウェーハのような大面積基板にわたる高い均一性が含まれます。

このプロセスは膜特性に対する精密な制御を提供し、エンジニアが特定の性能要件に合わせて最終製品を微調整できるようにします。

比類のない材料の多様性

PECVDは限られた種類の材料に限定されません。高エネルギープラズマ環境は、以下を含む多種多様な膜の堆積を促進します:

- 窒化ケイ素 (SiNx)

- 二酸化ケイ素 (SiO₂)

- アモルファスシリコン (a-Si:H)

- ポリマーおよびその他の有機化合物

この柔軟性により、PECVDは先進的な材料スタックや新しいデバイスを設計するための強力なツールとなります。

トレードオフの理解

万能の技術というものはありません。強力ではありますが、PECVDにはその利点と天秤にかけるべき考慮事項があります。

膜の純度と水素含有量

PECVDプロセスでは水素含有前駆体ガス(シラン、SiH₄など)を使用することが多いため、一部の水素が堆積膜に取り込まれることがあります。これは膜の密度や電気的特性に影響を与える可能性があります。絶対的な最高純度と密度が要求される用途では、高温熱CVDの方が依然として優れている場合があります。

プロセスと装置の複雑さ

PECVDシステムは、単純な熱CVD炉よりも複雑です。プラズマを生成および維持するためには、真空チャンバー、ガス供給システム、およびRFまたはマイクロ波電源が必要です。プラズマを制御することは、一貫した結果を得るために注意深い最適化を必要とするプロセスの変数に加わります。

コンフォーマルカバレッジ

PECVDは一般的に表面の微細構造にわたって良好な被覆を提供しますが、一部の低圧CVD(LPCVD)技術ほど「コンフォーマル」ではない場合があります。これは、ますます微細化するマイクロ電子デバイスにとって重要な考慮事項である、非常に深く狭いトレンチの内部を完全にコーティングするのに苦労する可能性があることを意味します。

アプリケーションに最適な選択を行う

成膜方法の選択は、その技術の強みをプロジェクトの主な目標と一致させる必要があります。PECVDは強力で多用途な選択肢ですが、その適合性は特定の制約に依存します。

- 主な焦点が温度に敏感な基板(プラスチック、ポリマー、または複雑な回路)への堆積である場合: 低温動作のため、PECVDがほぼ常に優れた選択肢となります。

- 主な焦点が高スループット製造とコスト効率である場合: PECVDの高い成膜速度は、大量生産において明確な利点を提供します。

- 主な焦点が最高の膜純度と密度を達成することであり、基板が熱に耐えられる場合: 特定の要求の厳しい用途では、高温熱CVDの方が優れた結果をもたらす可能性があります。

- 主な焦点が幅広い前駆体から新しい膜を作成することである場合: PECVDの材料の多様性は、利用できるより大きなツールボックスを提供します。

PECVDが熱エネルギーとプラズマエネルギーを交換するということを理解することで、その独自の利点が目標に適合するかどうかを自信を持って判断できます。

要約表:

| 利点 | 説明 |

|---|---|

| 低温プロセス | 100~400℃で膜を堆積し、プラスチックや半導体などの敏感な基板に最適です。 |

| 高い成膜速度 | より速い膜形成により、スループットが向上し、製造コストが削減されます。 |

| 材料の多様性 | 窒化ケイ素、二酸化ケイ素、アモルファスシリコンを含む幅広い膜をサポートします。 |

| 優れた膜特性 | 強力な密着性、良好な電気特性、高い均一性を提供します。 |

先進的なPECVDソリューションで研究室の能力を高める準備はできましたか?

KINTEKでは、卓越した研究開発と社内製造を活用し、多様な研究室に最先端の高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれており、すべて強力な深いカスタマイズ機能によって裏打ちされており、お客様固有の実験ニーズに正確に対応します。電子機器、医療機器、先進材料のいずれに取り組んでいる場合でも、当社のPECVDシステムは、優れた膜品質で低温・高速成膜を実現するのに役立ちます。

お客様固有の要件に合わせてソリューションを調整し、お客様のイノベーションを前進させる方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン