熱処理に真空炉を使用する基本的な利点は、比類のないプロセスコントロールです。この制御は、通常の雰囲気中に存在する反応性ガスを除去することによって達成されます。真空下で操作することにより、酸化などの望ましくない化学反応を防ぎ、これは優れた材料特性、きれいな表面品質、プロセスの純度の向上、バッチ間の例外的な一貫性に直接つながります。

真空炉は、大気反応という変数を排除することで熱処理を変革します。酸化や汚染と戦う代わりに、材料の熱的経路に対する正確な制御が得られ、より高品質で、より一貫性があり、予測可能な結果が得られます。

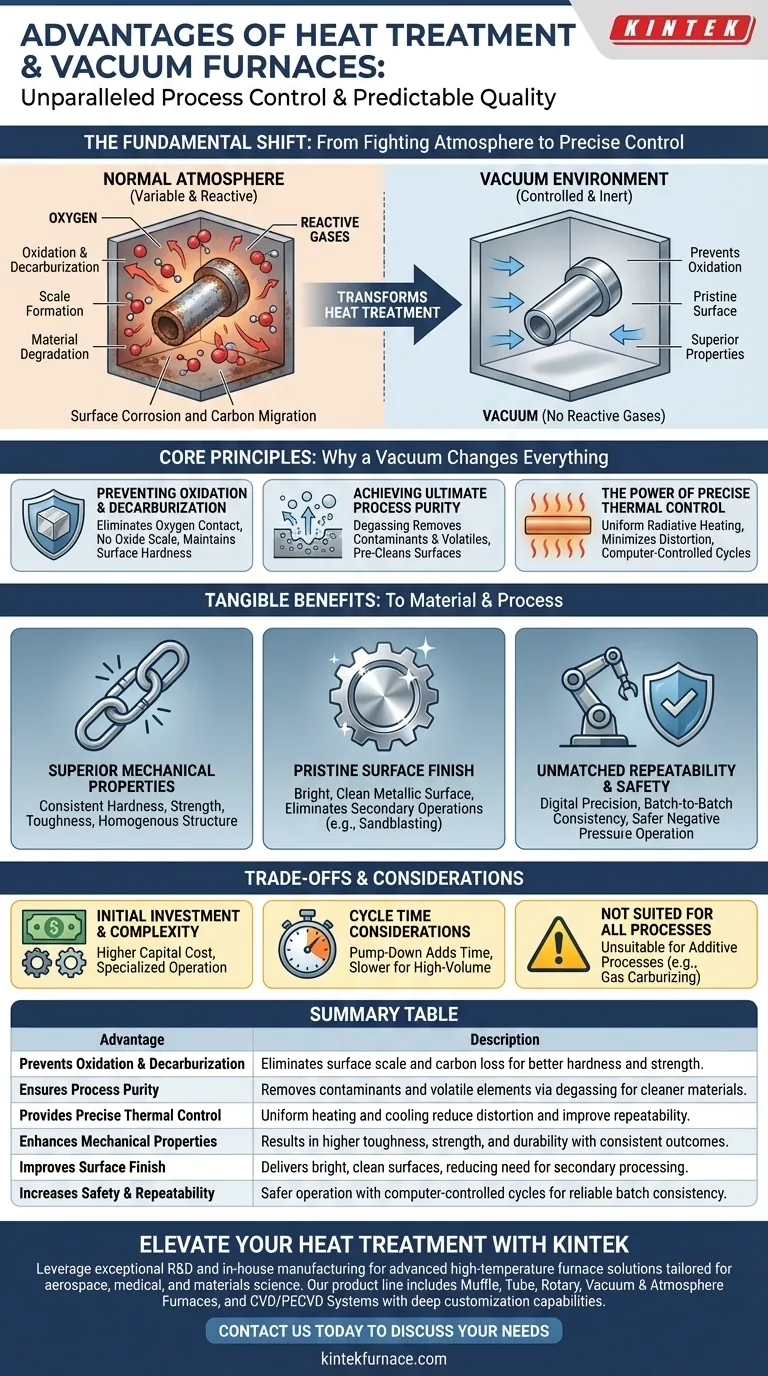

真空がすべてを変える理由:核となる原理

利点を理解するためには、雰囲気を除去することがなぜそれほど重要なのかをまず理解する必要があります。熱処理に必要な高温では、金属は周囲のガス、主に酸素と非常に反応しやすくなります。真空炉はこの根本的な問題を軽減します。

酸化と脱炭の防止

高温では、酸素が金属表面と積極的に結合し、酸化スケール層を形成します。これは表面の仕上がりを損なうだけでなく、精密部品の寸法にも影響を与える可能性があります。

同時に、脱炭と呼ばれるプロセスが発生し、炭素原子が鋼の表面から移動します。これにより、表面層はコアよりも柔らかく弱くなり、コンポーネントの性能と疲労寿命が損なわれます。酸素やその他の反応性ガスがほとんどない真空環境は、これら両方の破壊的な反応が発生するのを防ぎます。

究極のプロセスの純度の達成

真空は汚染を防ぐだけでなく、ワークピースを積極的に洗浄します。負圧環境は、脱ガスと呼ばれるプロセスで、リンなどの揮発性元素や閉じ込められたガスを材料の表面から引き出すのに役立ちます。

これにより、より純粋で、より高い完全性の材料構造が得られ、別個の予備洗浄化学プロセスを必要とせずに表面の油分や残留物が除去されます。

正確な熱制御の力

対流によって熱を伝達する空気がないため、真空中の加熱は放射によって支配されます。これにより、ワークピース全体にわたって非常に均一な温度分布が得られ、内部応力と歪みが最小限に抑えられます。

さらに、最新の真空炉では、コンピューター制御による加熱および冷却(焼入れ)サイクルが可能です。このデジタルの精度により、すべてのバッチ内のすべての部品が全く同じ熱処理を受けることが保証され、比類のない再現性が得られます。

材料とプロセスにもたらされる具体的な利点

真空下で操作するという原理は、最終製品と全体的な操作において、直接的で測定可能な改善につながります。

優れた機械的特性

脱炭を防ぐことにより、材料の表面は指定された硬度と強度を維持します。均一な加熱と制御された冷却により、コンポーネント全体にわたってより均質な結晶粒構造が生成され、靭性、強度、耐久性の予測可能で信頼性の高い向上がもたらされます。

きれいな表面仕上げ

真空炉で処理された部品は、明るく、きれいで、金属的な表面で取り出されます。酸化スケールが形成されないため、サンドブラスト、化学ピクルス、研削などの費用がかかり時間のかかる二次的な操作が不要になることがよくあります。

比類のない再現性と安全性

コンピューター制御のサイクルにより、古い方法に内在する推測やばらつきが排除されます。真空プロセスは再現性が非常に高いため、品質管理が交渉の余地のない航空宇宙や医療などの産業にとって極めて重要です。

操作上、真空炉は本質的により安全です。負圧で動作するため、加圧容器に関連する爆発のリスクがありません。低酸素環境は火災のリスクも除去します。

トレードオフと考慮事項の理解

強力ではありますが、真空炉技術はすべてのアプリケーションの万能薬ではありません。客観性にはその限界を認める必要があります。

初期投資と複雑さ

真空炉は、従来の雰囲気炉と比較して多額の設備投資となります。また、高真空ポンプ、シール、制御システムのため、操作とメンテナンスにはより専門的な知識が必要です。

サイクルタイムに関する考慮事項

必要な真空レベルまでチャンバーを排気するプロセスは、全体の処理サイクルに時間を追加します。一部の大量生産で低仕様の部品については、連続雰囲気炉のより速いサイクルタイムの方が経済的である場合があります。

すべてのプロセスに適しているわけではない

ガス浸炭や窒化などの一部の熱処理プロセスは、材料表面に炭素原子や窒素原子を供給するために、本質的に特定の化学的に活性な雰囲気が必要です。純粋な真空は、これらの添加プロセスには不向きですが、ハイブリッドシステムは存在します。

アプリケーションの適切な選択

適切な熱処理技術の選択は、コンポーネントに要求される結果に完全に依存します。

- 材料の完全性と性能が主な焦点である場合:真空処理は、酸化を防ぎ、一貫した高性能の機械的特性を達成するための優れた選択肢です。

- 表面仕上げと後処理の削減が主な焦点である場合:真空炉による明るくきれいな仕上げは、二次工程を排除し、時間と運用コストを直接節約できます。

- 重要なコンポーネントのプロセスの再現性が主な焦点である場合:真空炉のコンピューター制御された不活性環境は、バッチ間で比類のない一貫性を提供します。

- 大量生産と低コストの生産が主な焦点である場合:真空技術のサイクルタイムと初期投資がコストモデルに合致するかどうかを慎重に評価してください。従来の雰囲気炉の方が経済的である可能性があります。

結局のところ、真空熱処理を選択することは、プロセスコントロールと予測可能な品質への投資です。

要約表:

| 利点 | 説明 |

|---|---|

| 酸化と脱炭の防止 | 表面スケールと炭素の損失を排除し、硬度と強度を向上させます。 |

| プロセスの純度の確保 | 脱ガスにより汚染物質や揮発性元素を除去し、材料をよりきれいにします。 |

| 正確な熱制御の提供 | 均一な加熱と冷却により歪みが減少し、再現性が向上します。 |

| 機械的特性の向上 | 靭性、強度、耐久性の向上、一貫した結果をもたらします。 |

| 表面仕上げの改善 | 明るくきれいな表面を提供し、二次処理の必要性を軽減します。 |

| 安全性と再現性の向上 | コンピューター制御のサイクルによる安全な操作で、バッチの一貫性が信頼できます。 |

精度と信頼性で熱処理プロセスを向上させる準備はできましたか? KINTEKでは、優れた研究開発と社内製造を活用して、航空宇宙、医療、材料科学などの業界向けに調整された高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、すべて独自の実験的ニーズを満たす強力な深層カスタマイズ機能によって裏付けられています。今すぐお問い合わせいただき、当社の真空炉がお客様の材料品質を向上させ、コストを削減し、運用における比類のない一貫性を確保する方法についてご相談ください!

ビジュアルガイド