マグネシウム酸化物(MgO)に真空焼結炉を使用する主な利点は、焼結プロセスを妨げる可能性のあるガスを積極的に除去できることです。標準的な雰囲気炉では材料内部にガスが閉じ込められがちですが、真空環境では内部圧力が排除され、セラミックスが理論密度に非常に近い微細構造を達成できるようになります。

核心的な洞察 真空焼結は単に材料を加熱するだけではありません。それは細孔構造を根本的に変化させます。閉塞するガスを除去することにより、収縮に抵抗する内部圧力を排除します。特にMgOの場合、これは標準的な不透明セラミックスと、優れた熱伝導性を持つ高性能な透明材料を製造する際の決定要因となります。

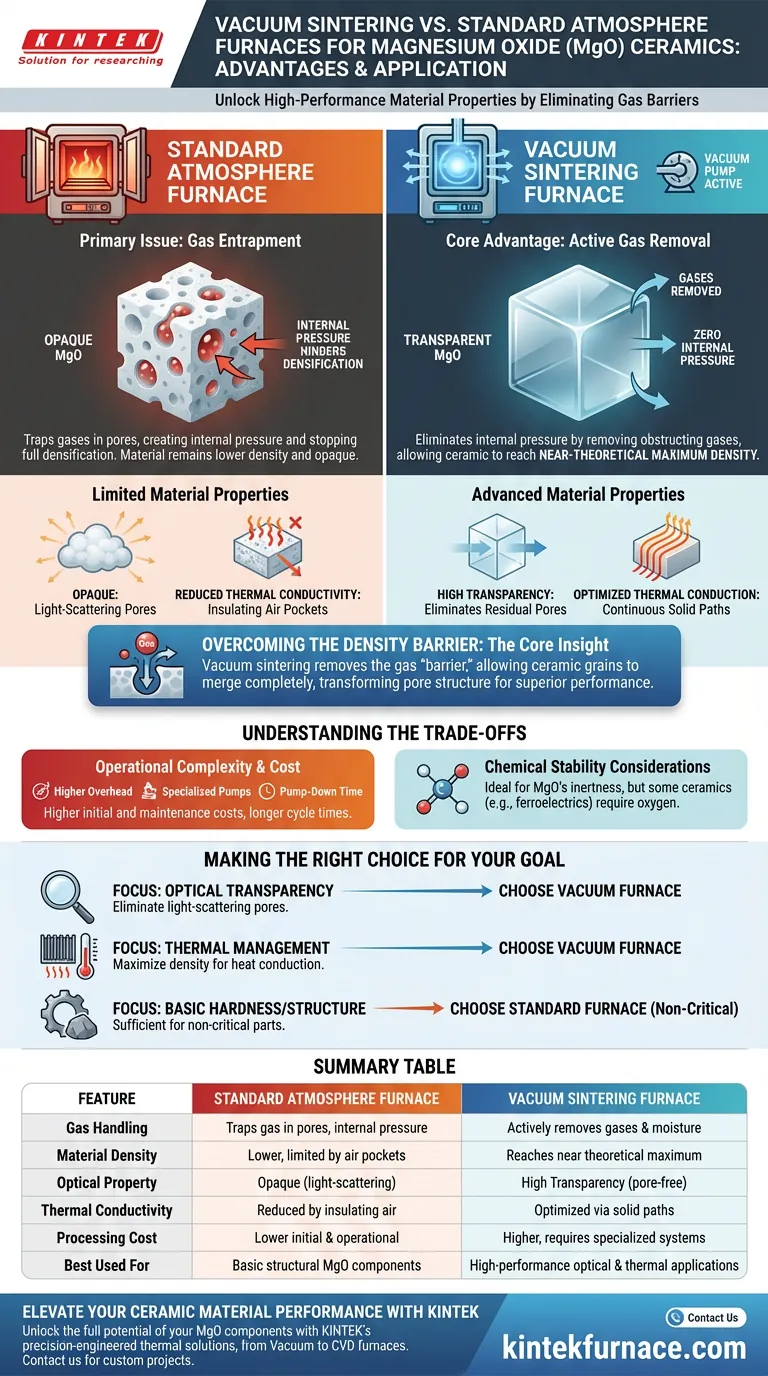

密度障壁の克服

内部ガス圧の排除

標準的な雰囲気炉では、材料が収縮する際にガス分子がセラミックスの細孔内に閉じ込められることがあります。

この閉じ込められたガスは内部圧力を発生させ、焼結力に抵抗するため、材料が完全に高密度になるのを効果的に阻止します。真空環境はこれらのガスを除去し、収縮への抵抗を取り除きます。

吸着された揮発性物質の除去

セラミック粉末の原料には、表面に吸着されたガスや湿気が含まれていることがよくあります。

初期加熱段階で、真空炉はこれらの揮発性物質を効果的に抽出します。これにより、プロセスの後半で閉気孔が形成されるのを防ぎ、最終構造がスポンジ状ではなく固体であることを保証します。

理論密度の達成

MgO焼結の最終目標は、細孔を完全に排除することです。

ガス「バリア」を除去することで、セラミック粒はより完全に融合できます。これにより、材料の理論上の最大値とほぼ同じ密度を持つ最終製品が得られます。

高度な材料特性の解き放ち

光学透過性の達成

技術文献で言及されているMgOの最も具体的な利点は透過性です。

セラミックスに残存する細孔は光を散乱させる中心として機能し、材料を不透明にします。これらの残存細孔を実質的に排除することで、真空焼結により光が材料を透過できるようになり、光学用途に不可欠です。

熱伝導率の最適化

空気は熱絶縁体です。したがって、セラミックス内に残った微細な空気ポケットは、熱を伝達する能力を低下させます。

真空焼結は、材料全体にわたって連続した固体熱伝導経路を作成します。これにより、最終的なMgO部品の熱伝導率が大幅に向上します。

トレードオフの理解

運用の複雑さとコスト

真空システムは純度と密度を提供しますが、運用コストが高くなります。

低真空または標準雰囲気炉と比較して、高真空システムは運用および保守のコストが高くなります。また、排気時間が必要であり、単純な開放雰囲気焼成と比較して全体の処理サイクルが長くなる可能性があります。

化学的安定性の考慮事項

真空焼結は、すべてのセラミックタイプにとって普遍的に優れているわけではありません。それは化学的性質に依存します。

例えば、特定の酸化物セラミックス(BCZTなど)は、酸素欠陥を減らし圧電特性を維持するために酸素豊富な雰囲気が必要です。しかし、MgOの場合、目標が強誘電体の操作ではなく、しばしば不活性と物理的密度であるため、真空が依然として優れた選択肢です。

目標に合わせた適切な選択

MgOプロジェクトで標準雰囲気炉と真空システムのどちらかを選択する場合、最終的な要件を考慮してください。

- 主な焦点が光学透過性の場合:光を散乱させて不透明にする残存細孔を排除するには、真空炉を使用する必要があります。

- 主な焦点が熱管理の場合:密度を最大化し、遮るもののない熱伝導経路を確保するには、真空環境が必要です。

- 主な焦点が基本的な硬度/構造の場合:真空炉は一般的に強度と硬度が高くなりますが、標準炉でも非重要な構造部品には十分な場合があります。

概要:高性能マグネシウム酸化物セラミックスにとって、真空炉は贅沢品ではなく、完全な密度と透過性を妨げる物理的なガスバリアを除去するために不可欠です。

概要表:

| 特徴 | 標準雰囲気炉 | 真空焼結炉 |

|---|---|---|

| ガス処理 | 細孔内にガスを閉じ込め、内部圧力を発生させる | ガスと揮発性湿気を積極的に除去する |

| 材料密度 | 低い;閉じ込められた空気ポケットによって制限される | 理論上の最大密度近くに達する |

| 光学特性 | 不透明(光を散乱させる細孔のため) | 高い透過性(残存細孔を排除) |

| 熱伝導率 | 断熱性のある空気ポケットにより低下 | 連続した固体伝導経路により最適化 |

| 処理コスト | 初期および運用コストが低い | 高い;特殊なポンプシステムが必要 |

| 最適な用途 | 基本的な構造用MgO部品 | 高性能光学および熱用途 |

KINTEKでセラミック材料性能を向上させる

精密に設計された熱ソリューションで、マグネシウム酸化物部品の可能性を最大限に引き出します。専門的なR&Dと世界クラスの製造に裏打ちされたKINTEKは、真空、マッフル、チューブ、ロータリー、CVD炉を含む、高温実験室システムを包括的に提供しています。これらはすべて、独自の焼結要件を満たすために完全にカスタマイズ可能です。

理論密度または光学透過性のいずれを目指す場合でも、当社の技術専門家がお客様のラボに最適な炉を設計する準備ができています。カスタムプロジェクトについてご相談いただくには、今すぐKINTEKにお問い合わせください。当社の高度な真空技術がお客様の材料成果をどのように変革できるかをご覧ください。

ビジュアルガイド

参考文献

- Advanced Thermal Interface Materials: Insights into Low‐Temperature Sintering and High Thermal Conductivity of MgO. DOI: 10.1002/adma.202510237

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

よくある質問

- 真空炉の一般的な産業用途にはどのようなものがありますか?プロセスにおける純度と性能を解き放ちましょう

- 真空アーク炉はどのように動作しますか?要求の厳しい用途向けに超純金属を実現する方法

- 実験用真空乾燥オーブンは、多孔質骨足場材の要件にどのように対応しますか?生体材料の完全性を確保する

- 真空焼入れ炉が実行できるプロセスは何ですか?多用途な熱処理ソリューションを解き放つ

- 真空焼鈍炉の主な利点は何ですか?優れた品質、精度、安全性

- 真空ろう付けは、材料の応力と歪みをどのように最小限に抑えるのですか?高精度アセンブリの寸法安定性を実現する

- 真空雰囲気焼結炉にはどのような安全機能が組み込まれていますか?オペレーターと機器の保護を確実にしてください。

- 耐火性中エントロピー合金の製造における真空アーク炉とチタンゲッターの役割とは?純度とパワーの習得