その核心において、真空アーク炉は、高電流のアークを使用して、密閉された真空密閉チャンバー内で金属電極を溶解します。アークからの強烈な熱が材料を溶解する一方で、真空はその材料が大気中の酸素や窒素などのガスと反応するのを防ぎ、結果として非常に純粋で高品質な最終インゴットが得られます。

真空アーク炉が解決する根本的な問題は、材料の汚染です。電気アークの強烈で局所的なエネルギーと真空の純度を組み合わせることで、標準的な空気ベースの炉では達成不可能なレベルの清浄度と構造的完全性まで金属を精製します。

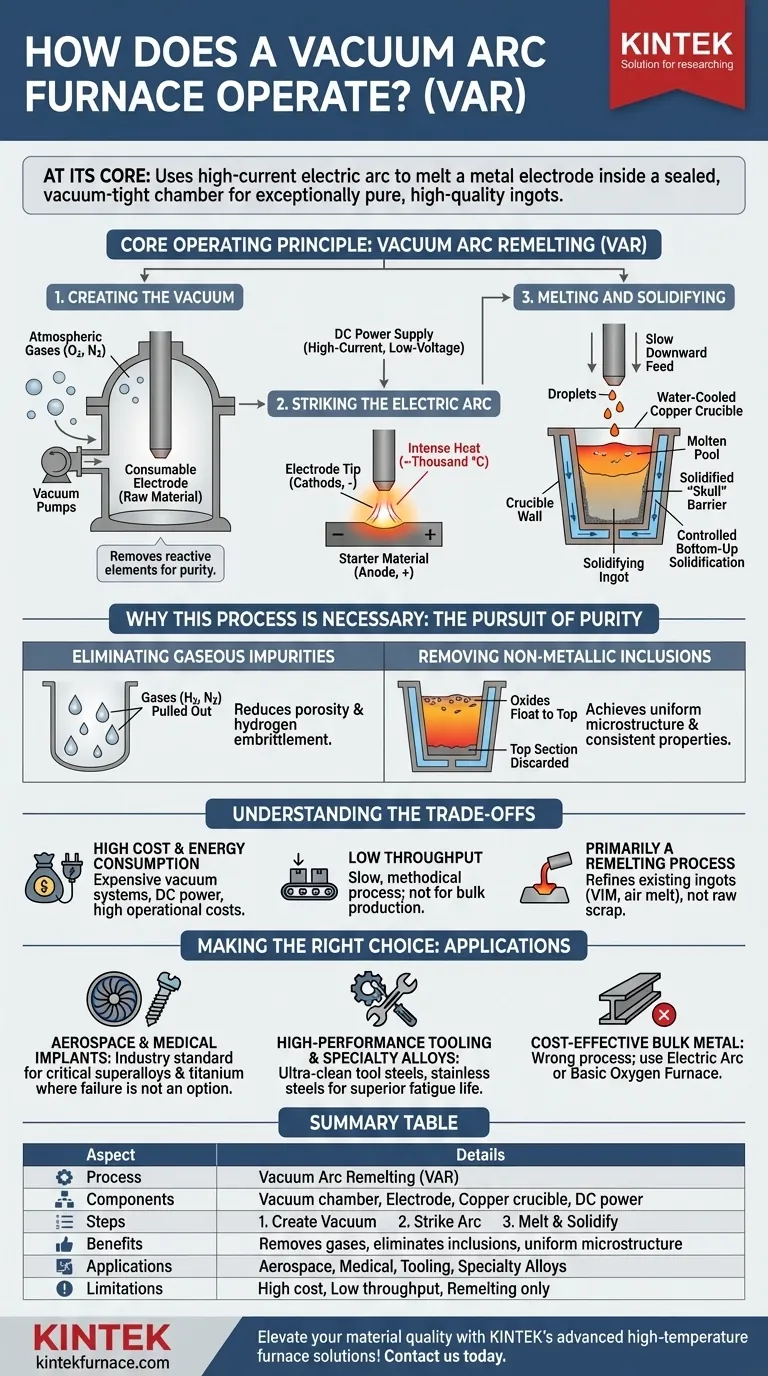

中核となる動作原理:アークと真空

その動作は、究極の精製を目的とした高度に制御された多段階プロセスです。これは最も一般的に真空アーク再溶解(VAR)と呼ばれ、精製のための二次溶解プロセスとしての役割を強調しています。

ステップ 1:真空の作成

プロセスは、消耗電極と呼ばれる大きな円筒形に成形された原材料を、水冷式の銅るつぼの中に入れることから始まります。炉は密閉され、強力なポンプシステムによって空気やその他のガスが排出されます。

この真空を作成することは、純度を確保するための最も重要なステップです。これにより、最終製品中に酸化物や窒化物などの不純物を形成する反応性元素が除去されます。

ステップ 2:電気アークの発生

高電流、低電圧の直流電源が炉に接続されます。消耗電極は負極(カソード)として機能し、るつぼの底にある少量のスターター材料が正極(アノード)として機能します。

電力が印加されると、電極の先端と底の間に電気アークが発生します。このアークは巨大で集束された熱を発生させ、しばしば数千度の温度に達します。

ステップ 3:溶解と凝固

アークからの強烈な熱により、消耗電極の先端が溶解します。溶融した金属の液滴は、電極から下の水冷式銅るつぼに落下します。

電極が消費されるにつれて、一定の距離、つまりアークギャップを維持するために、ゆっくりと下に送り込まれます。同時に、るつぼ内の溶融金属は底から上に向かって高度に制御された方法で冷却・凝固し、新しい精製されたインゴットが層状に形成されます。

水冷式るつぼの役割

るつぼは、その極めて高い熱伝導率から銅でできています。これは積極的に水冷されており、溶融金属の薄い層が銅るつぼの壁に接触すると瞬時に凝固します。

この凝固した金属の「ドロス(さび)」は絶縁バリアとして機能し、溶融プールが銅るつぼに直接触れるのを防ぎます。この巧妙に設計された解決策により、最終的なインゴットが、るつぼ材料自体によって汚染されないことが保証されます。

なぜこのプロセスが必要なのか:純度の追求

VARプロセスは単に金属を溶解するためだけのものではなく、材料の品質を根本的に向上させる積極的な精製プロセスです。

気体不純物の除去

溶融した液滴が真空を通過する際に、水素や窒素などの溶解したガスが金属から文字通り引き出されます。これにより、最終製品における気孔率や水素脆化のリスクが大幅に低減します。

非金属介在物の除去

このプロセスにより、凝固中のインゴットの表面に浅い溶融金属のプールが形成されます。酸化物などの密度の低い不純物は、この溶融プールの表面に浮かびます。インゴットが凝固するにつれて、これらの不純物は上方に押し出され、一番上に濃縮され、後で切り取られて廃棄されます。

均一な微細構造の実現

底から上へのゆっくりとした方向性のある凝固により、非常に均一で予測可能な結晶粒構造を持つインゴットが生成されます。この均一性は、高い疲労強度や破壊靱性といった一貫した機械的特性を達成するために不可欠です。

トレードオフの理解

メリットは大きいですが、VARプロセスは万能の解決策ではありません。特定の課題と制限があります。

高いコストとエネルギー消費

真空アーク炉は、建設、操作、保守に費用がかかります。必要な真空システム、高電流のDC電源、高度な制御システムが、高い設備投資コストと運用コストにつながります。

低いスループット

主要な溶解技術と比較して、VARは遅く、体系的なプロセスです。品質のために設計されており、量のためではないため、商品金属の大量生産には適していません。

主に再溶解プロセス

「真空アーク再溶解」という名前が示すように、これはほとんどの場合、二次的なステップです。VAR炉に原材料のスクラップを投入することはありません。代わりに、真空誘導溶解(VIM)や標準的な空気溶解などの他の方法ですでに作成されたインゴットを精製するために使用されます。

目標に応じた適切な選択

真空アーク炉を使用するかどうかの決定は、最終部品の性能要件によって完全に決まります。

- 主な焦点が航空宇宙部品または医療用インプラントの場合:VARは業界標準です。ジェットエンジンタービンディスク、エアフレーム、材料の故障が許されない生体適合性インプラントに使用されるニッケル基超合金やチタン合金を製造するために不可欠です。

- 主な焦点が高性能工具または特殊合金の場合:VARは、優れた疲労寿命と卓越した清浄度が要求される超クリーンな工具鋼、ステンレス鋼、その他の合金を作成するために使用されます。

- 主な焦点が費用対効果の高いバルク金属生産の場合:これは不適切なプロセスです。構造用鋼やその他の汎用金属については、空気中のアーク炉(EAF)や転炉(BOF)などの標準的な方法の方がはるかに経済的です。

最終的に、真空アーク炉は、世界で最も要求の厳しい用途向けに優れた金属を卓越した材料に引き上げるための精密な精製ツールです。

概要表:

| 側面 | 詳細 |

|---|---|

| プロセス名 | 真空アーク再溶解(VAR) |

| 主要コンポーネント | 真空チャンバー、消耗電極、水冷式銅るつぼ、DC電源 |

| 動作ステップ | 1. 真空を作成 2. 電気アークを発生 3. 金属を溶解・凝固 |

| 主な利点 | 気体不純物を除去、非金属介在物を排除、均一な微細構造を実現 |

| 理想的な用途 | 航空宇宙部品、医療用インプラント、高性能工具、特殊合金 |

| 制限事項 | 高コスト、低スループット、主に再溶解プロセス |

KINTEKの先進的な高温炉ソリューションで材料品質を向上させましょう! 卓越した研究開発と社内製造を活用し、当社は真空・雰囲気炉、CVD/PECVDシステムなどの精密機器を多様な研究所に提供します。強力なカスタムメイド能力により、航空宇宙、医療、特殊合金用途における超純金属の独自の実験要件に正確に対応できます。今すぐお問い合わせいただき、当社のソリューションがお客様の研究および生産成果をどのように向上させるかをご相談ください!

ビジュアルガイド