本質的に、真空ろう付けは、非常に均一な加熱と細心の注意を払って制御された冷却速度によって、材料の応力と歪みを最小限に抑えます。この精密な熱管理は、清浄な真空環境下で行われるため、アセンブリ全体が単一の安定したユニットとして加熱および冷却され、反りや残留応力の原因となる熱勾配を防ぎます。

真空ろう付けの真の利点は、新たな応力を防ぐことだけではありません。それは、部品を接合すると同時に、以前の製造工程で生じた既存の残留応力を積極的に緩和する独自の能力であり、その結果、寸法的に安定し、冶金学的に健全な最終アセンブリが実現します。

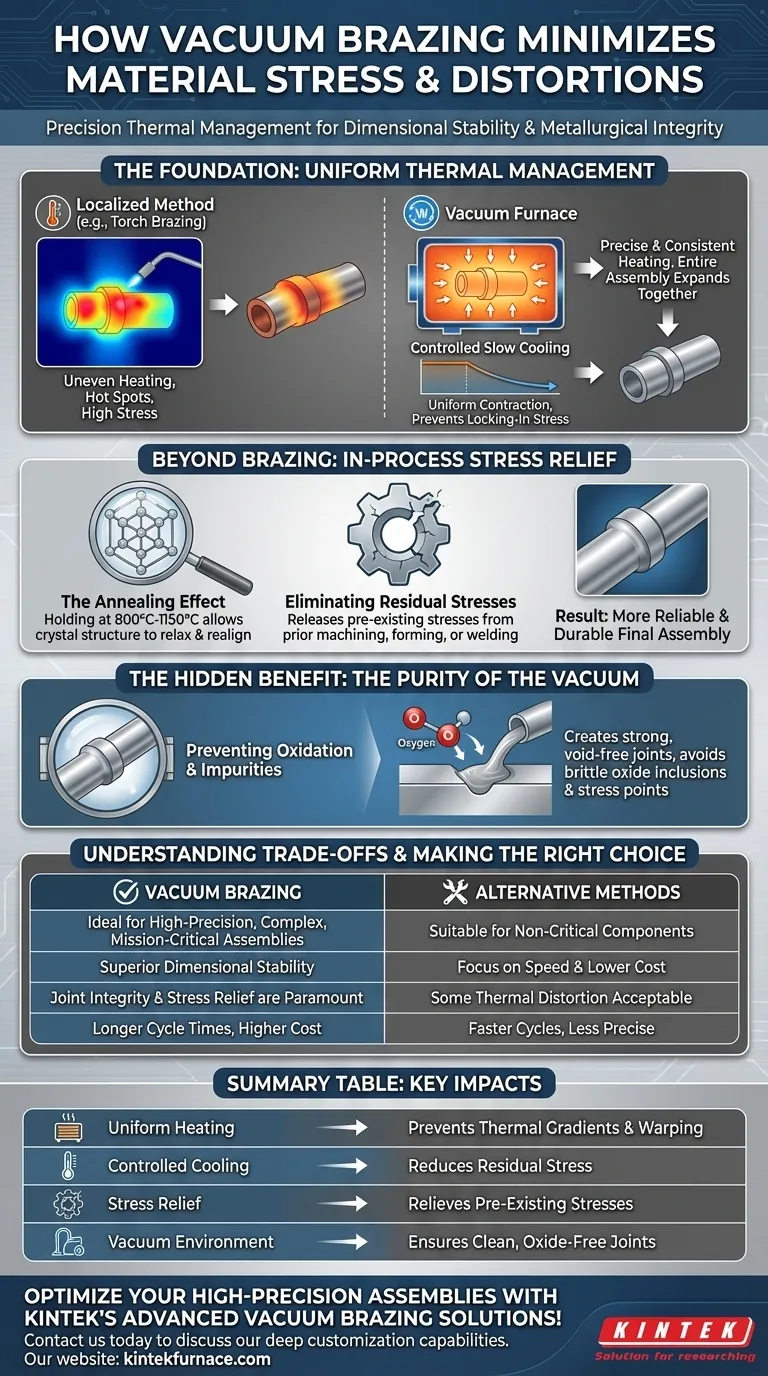

基本原理:均一な熱管理

あらゆる熱処理における応力と歪みの主な原因は、不均一な温度変化です。アセンブリの異なる部分が異なる速度で膨張または収縮すると、必然的にお互いを引っ張ったり押したりします。真空ろう付けは、この現象に対抗するために特別に設計されています。

精密で一貫した加熱

トーチろう付けのような局所的な方法とは異なり、真空炉は部品アセンブリ全体を同時に加熱します。輻射熱と制御された雰囲気により、ホットスポットは発生しません。

この均一な加熱により、構造全体がゆっくりと予測可能に膨張し、反りの原因となる内部応力が排除されます。

緩やかな冷却の重要な役割

ろう付けフィラー金属が流れ、固化した後、冷却プロセスは加熱と同様に重要です。急速なまたは不均一な冷却は、残留応力の主な原因です。

真空ろう付けは、プログラム可能な緩やかな冷却ランプを可能にします。これにより、薄い壁から厚いフランジまで、アセンブリのすべてのセクションがほぼ均一な速度で収縮し、部品の最終的な形状と寸法が維持されます。

ろう付けを超えて:プロセス内応力緩和

真空ろう付けの重要な、しばしば見過ごされがちな利点は、プロセス自体が応力緩和熱処理として機能することです。アセンブリは強力な接合部を持って現れるだけでなく、投入されたときよりも安定した状態で現れます。

アニーリング効果

アセンブリを高いろう付け温度(通常800°Cから1150°C)で保持するプロセスにより、母材の結晶構造が弛緩し、再配列されます。

これは実質的に真空アニーリングサイクルです。これにより、機械加工、成形、溶接などの以前のプロセス中に導入された可能性のある内部応力を材料が解放できます。

残留応力の除去

その結果、時間経過とともに早期故障や寸法変化を引き起こす可能性のある隠れた残留応力から大部分が解放されたアセンブリが得られます。

これらの応力を除去することにより、真空ろう付けは材料の靭性と塑性を向上させ、より信頼性が高く耐久性のある最終製品につながります。

トレードオフの理解

非常に効果的ですが、真空ろう付けは普遍的な解決策ではありません。その精度には特定の考慮事項が伴い、一部の用途には理想的ですが、他の用途にはあまり実用的ではありません。

サイクルタイムとコスト

加熱と冷却の綿密な制御により、真空炉のサイクルは長く、しばしば数時間かかります。これにより、トーチや誘導ろう付けのようなより速い方法よりも、プロセスがより高価で時間がかかります。

寸法精度が譲れない高価値、複雑、またはミッションクリティカルなアセンブリに最適です。

材料とフィラーの互換性

高温と真空環境は材料選択に制約を課します。材料は劣化することなくろう付け温度に耐えることができ、真空を乱す可能性のある「アウトガス」(閉じ込められたガスを放出すること)をしてはなりません。

さらに、真空プロセスおよび接合される母材と互換性のある特定のフィラー金属が必要です。

隠れた利点:真空の純度

真空環境自体が、可能な限り最高の接合品質を確保することで、応力防止に重要な間接的な役割を果たします。

酸化と不純物の防止

ほぼ完全な真空(またはアルゴンなどの純粋な不活性ガス逆充填)でプロセスを実行すると、酸素が排除されます。酸素がなければ、金属表面は加熱中に酸化できません。

これにより、ろう付けフィラー金属が完全にクリーンな表面に流れ込み、応力集中点となる脆い酸化物介在物のない、強力でボイドフリーな接合が保証されます。

材料の完全性の確保

火炎ろう付けに見られるような燃焼副産物がないため、プロセスは非常にクリーンです。これにより、母材固有の化学的性質と機械的特性が保持され、最終アセンブリが設計通りに機能することが保証されます。

アセンブリに最適な選択をする

適切な接合プロセスを選択することは、最終部品の要件に完全に依存します。

- 究極の寸法安定性と接合部の完全性が主な焦点である場合:複雑で高精度なアセンブリにおいて、歪みを防ぎ、応力を緩和することが最重要である場合、真空ろう付けは優れた選択肢です。

- 非重要部品の速度と低コストが主な焦点である場合:ある程度の熱歪みが許容できる場合、トーチや誘導ろう付けなどの代替方法がより適切である場合があります。

比類のない精度で熱環境全体を制御することにより、真空ろう付けは優れた強度と寸法忠実性を備えたアセンブリを提供します。

要約表:

| 主要因 | 応力/歪みへの影響 |

|---|---|

| 均一な加熱 | アセンブリ全体を均等に加熱することで熱勾配と反りを防止 |

| 制御された冷却 | 緩やかでプログラム可能な冷却速度により残留応力を低減 |

| 応力緩和 | ろう付け中のアニーリング効果により既存の応力を緩和 |

| 真空環境 | 応力集中点を避けるためにクリーンで酸化物のない接合部を確保 |

KINTEKの高度な真空ろう付けソリューションで、高精度アセンブリを最適化しましょう!優れたR&Dと社内製造を活用し、当社は真空&雰囲気炉を含むカスタム高温炉システムを多様な研究所に提供し、優れた寸法安定性のために応力と歪みを最小限に抑えるように設計されています。今すぐお問い合わせください。当社の深いカスタマイズ能力が、お客様固有の実験要件をどのように満たし、製品の信頼性を向上させるかについてご相談いただけます。

ビジュアルガイド