要するに、真空焼鈍炉の主な利点は、高度に制御された酸素のない環境を作り出す能力にあります。これにより、表面の酸化や脱炭を防ぎ、従来の炉で空気中または制御の緩い雰囲気中で加熱した場合に達成不可能な、優れた材料の仕上げと純度がもたらされます。

真空焼鈍炉と従来型焼鈍炉の選択は根本的なトレードオフです。真空プロセスによる卓越した表面品質と材料純度と、従来のシステムが持つ可能性のある高いスループットと低い初期コストとの選択になります。

優れた材料品質と一貫性

真空焼鈍の核となる価値は、最終的な加工部品への影響にあります。真空環境は単なる代替の加熱方法ではなく、冶金プロセスの積極的な一部です。

酸化と脱炭の防止

従来の炉では、空気中の酸素が熱い金属表面と反応し、酸化スケール層を形成します。このスケールは、酸洗浄やサンドブラストなどの費用と時間のかかる二次プロセスによって除去する必要があることがよくあります。

真空炉は事実上すべての酸素を除去し、この反応を完全に防ぎます。その結果、炉から取り出した時点でスケールがなく、クリーンで明るい表面が得られ、部品の完全性と寸法が維持されます。

均一な加熱の実現

従来の炉が熱伝達に対流(空気の動き)に頼るのに対し、真空炉は熱放射にほぼ排他的に頼ります。空気が存在しないため、熱はワークピースのすべての露出した表面に直接かつ均等に放射されます。これによりホットスポットが排除され、効果的で一貫した応力除去と目的の冶金特性の達成に不可欠な、部品全体にわたる極めて均一な温度が保証されます。

機械的特性の向上

均一な加熱と制御された冷却サイクルを提供することにより、真空炉は金属の微細構造の正確な制御を可能にします。これにより、より完全な応力除去と、延性や靭性などの特性の向上がもたらされ、製品全体の品質と性能が向上します。

精度、効率、安全性

材料品質を超えて、真空炉は制御、コスト、および作業場の安全性において重要な運用上の利点を提供します。

比類のないプロセス制御

最新の真空炉は、洗練されたPLCおよびプログラマブルコントローラーによって管理されています。これにより、オペレーターは非常に正確な多段階の熱処理サイクルを自動的に定義および実行できます。

真空度から加熱ランプ速度、冷却速度に至るまで、すべてのパラメータがリアルタイムで監視および調整されます。これにより、すべてのバッチが完璧な再現性で処理されることが保証され、これは従来のシステムでは達成が難しい精度レベルです。

エネルギー効率の向上

真空自体は優れた絶縁体です。これは、熱エネルギーが外部環境にほとんど失われず、エネルギーがワークピースに集中することを意味します。これにより、ガスや炉壁からの熱損失が大きい従来の炉と比較して、サイクルあたりのエネルギー消費量が低くなることがよくあります。

環境汚染の低減

従来の炉、特にガス焚きの炉は燃焼副産物を生成します。雰囲気炉は管理および排気する必要のある保護ガスを使用します。真空炉は電気加熱式の密閉システムであり、排出物を発生させないため、よりクリーンな技術です。

トレードオフの理解

すべての側面で優れている技術はありません。真空炉を使用するという決定は、その特定の運用特性を認識する必要があります。

生産速度の課題

混同されがちな点は処理時間です。真空炉の加熱要素は非常に反応性が高い可能性がありますが、サイクル全体時間が従来の炉よりも長くなることがあります。

必要な真空レベルまで排気するプロセスステップと、冷却のために不活性ガスを再充填する(場合がある)ステップが、各バッチに時間を追加します。非常に大型または大量の部品の場合、連続式の従来型炉の方が全体的なスループットが高くなる可能性があります。

高い初期投資

真空炉は、真空ポンプ、密閉チャンバー、高度な制御システムを必要とする複雑な機械です。これは通常、単純な従来型炉の設計と比較して、初期購入価格が高くなり、メンテナンス要件がより複雑になります。

固有の安全上の利点

真空炉は負圧で動作します。これにより、正圧容器や水素などの可燃性ガスを使用する雰囲気炉に存在する爆発のリスクが根本的になくなります。低酸素環境は、ワークピースや内部材料による火災のリスクも除去します。

用途に最適な選択を行う

正しい炉タイプの選択は、プロセスの要件とビジネス目標に完全に依存します。

- 表面仕上げと材料純度が主な焦点である場合: 真空炉が提供する酸化防止は交渉の余地がなく、明確な利点をもたらします。

- 非重要部品の大量生産が主な焦点である場合: プロセス後の表面洗浄が許容できるのであれば、従来型炉の方が経済的な選択肢となることがよくあります。

- 高価値コンポーネントのプロセスの再現性が主な焦点である場合: 真空炉の正確なデジタル制御により、すべての部品が正確な仕様を満たし、スクラップを削減し、信頼性を保証します。

結局のところ、真空炉への投資は、制御、品質、そして申し分のない最終製品への投資です。

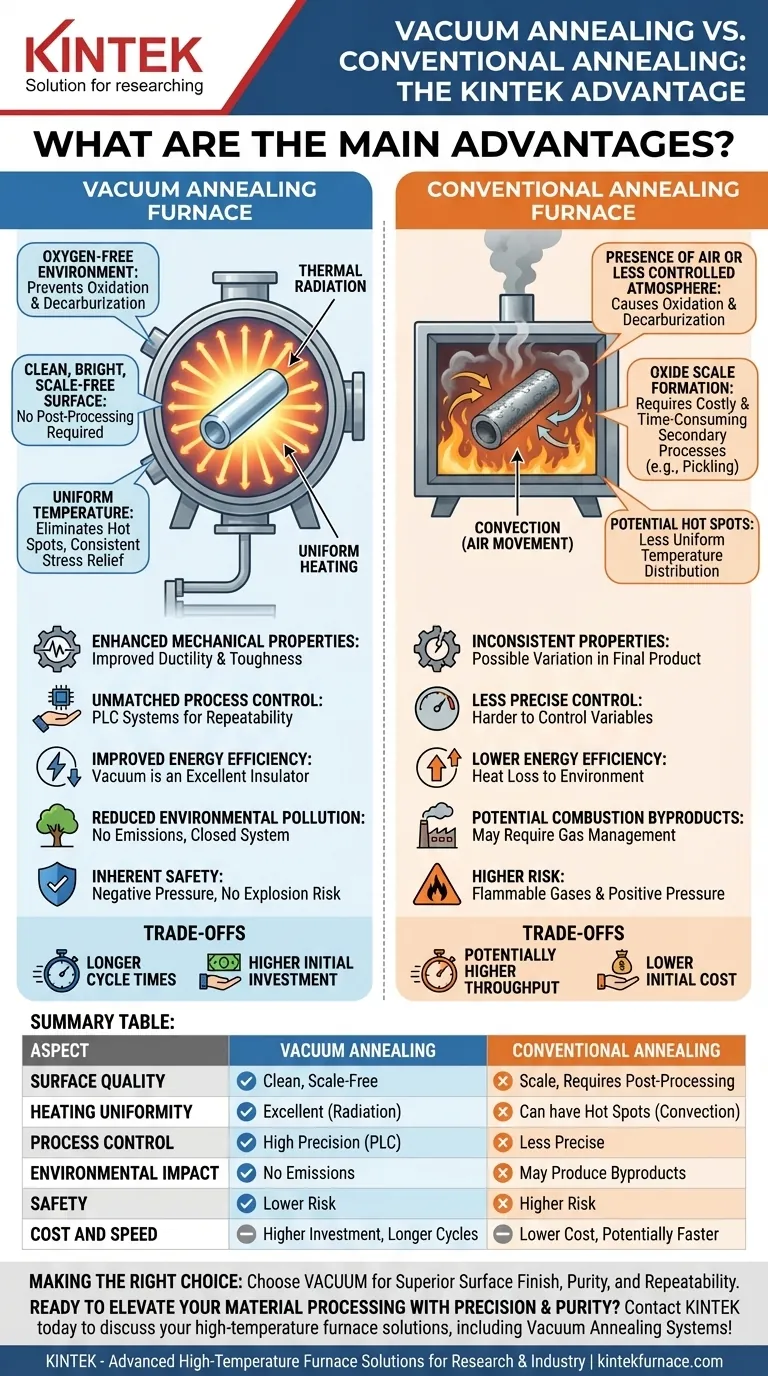

要約表:

| 側面 | 真空焼鈍炉 | 従来型焼鈍炉 |

|---|---|---|

| 表面品質 | 酸化と脱炭を防ぐ。スケールがないクリーンな仕上がり | スケール除去のために後処理が必要になることが多い |

| 加熱の均一性 | 真空中の放射ベースの加熱により優れている | ホットスポットが発生する可能性があり、対流に依存する |

| プロセス制御 | PLCシステムによる高精度、再現性のあるサイクル | 精度が低く、変数の制御が難しい |

| 環境への影響 | 排出物なし、よりクリーンな動作 | 燃焼副産物を生成したり、ガス管理が必要な場合がある |

| 安全性 | 真空環境により爆発や火災のリスクが低い | 可燃性ガスや正圧によりリスクが高い |

| コストと速度 | 初期投資が高く、サイクル時間が長い | コストが低く、大量生産ではスループットが高くなる可能性がある |

精度と純度で材料処理を向上させる準備はできましたか? KINTEKでは、お客様固有のニーズに合わせて調整された高度な高温炉ソリューションを専門としています。R&Dと社内製造における当社の専門知識により、マッフル炉やチューブ炉から真空・雰囲気システム、CVD/PECVDセットアップに至るまで、信頼性の高いカスタム設計の機器を入手できます。研究、航空宇宙、または優れた冶金結果を要求するあらゆる分野であっても、当社の真空焼鈍炉は比類のない品質と効率を提供します。性能を妥協しないでください—お客様の実験室プロセスを最適化し、成功を推進する方法について、今すぐお問い合わせください!

ビジュアルガイド