真空炉は、その本質において、従来の雰囲気ベースのシステムでは達成できないレベルの環境制御を提供します。その主な利点は、酸化を防ぐ汚染のない環境を作り出すこと、非常に精密な温度制御と均一性を可能にすること、そして高性能材料に対して一貫性があり再現性の高い結果を生み出すコンピューター制御プロセスを可能にすることです。

真空炉の根本的な利点は、単一の機能だけではなく、熱処理を力任せのプロセスから精密科学へと変革することにあります。大気ガスの反応性と予測不能な変数を排除することで、材料の環境を完全に制御できるようになり、優れた品質と信頼性につながります。

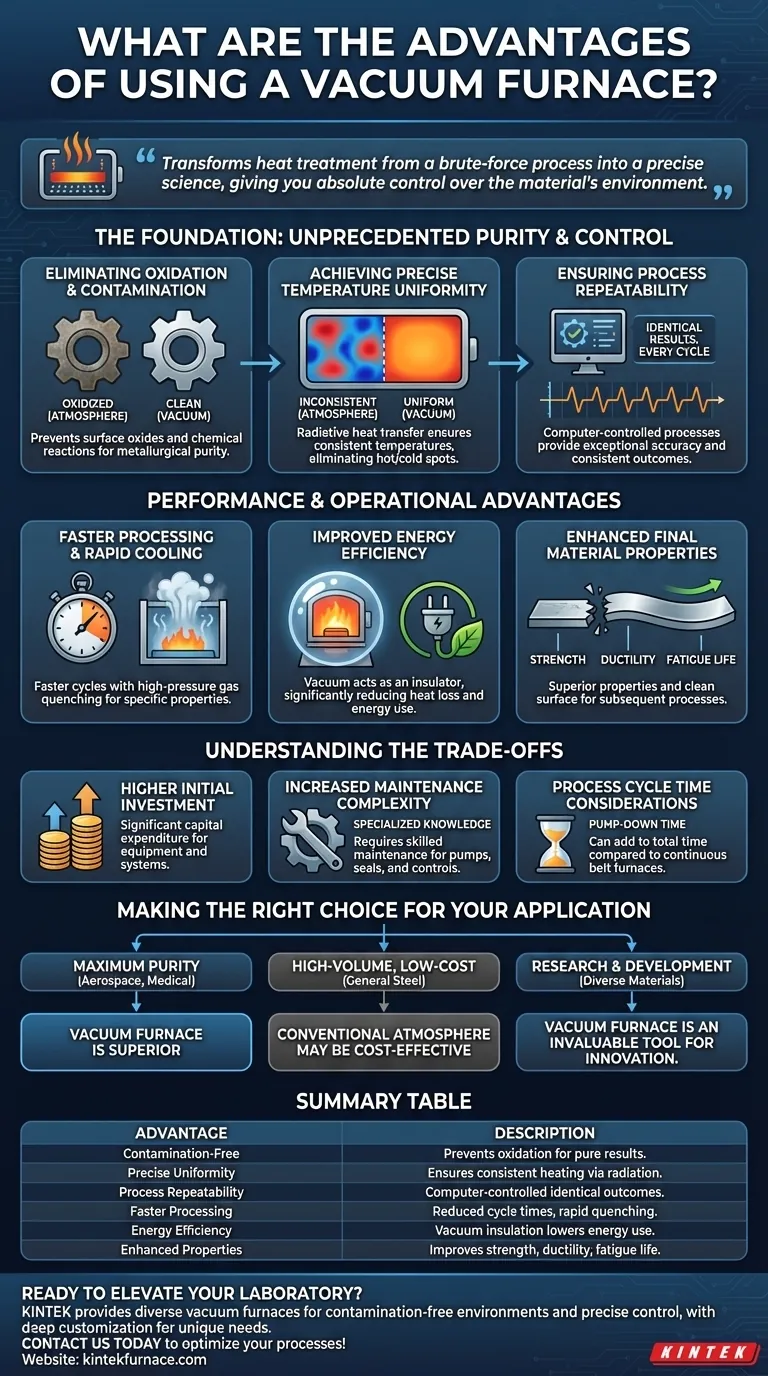

基本:比類なき純度と制御

真空炉の決定的な特徴は、空気やその他のガスを除去することです。この単純な行為は、熱処理プロセスを根本的に変え、近似的なものから高度に制御された科学的手順へと移行させます。

酸化と汚染の排除

真空炉は負圧で動作することにより、チャンバー内のほぼすべての酸素およびその他の反応性ガスを除去します。

これにより、材料表面への酸化物の形成が防止され、後処理の必要なく、きれいで光沢のある仕上がりが得られます。また、不要な化学反応も停止させ、最終製品が意図した冶金学的純度を維持することを保証します。

正確な温度均一性の達成

従来の炉では、空気の流れがホットスポットとコールドスポットを作り出し、加熱にムラが生じます。しかし、真空は優れた断熱材です。

熱伝達は主に放射によって行われ、これはワークロード全体ではるかに均一です。これにより、非常に一貫した温度が得られ、多くの場合数度の範囲内で、コンポーネントのすべての部分がまったく同じ熱処理を受けることを保証します。

プロセス再現性の確保

雰囲気が変数でなくなったため、プロセス全体をコンピュータ制御で非常に正確に管理できます。

加熱速度、保持時間、温度設定点、冷却サイクルは、毎回まったく同じようにプログラムおよび実行できます。この冶金学的再現性は、航空宇宙、医療、電子機器など、コンポーネントの故障が許されない産業にとって極めて重要です。

性能と運用上の利点

真空環境が提供する制御は、性能、効率、最終製品の品質に直接的な具体的な利点をもたらします。

より速い処理と急速冷却

特定のガス雰囲気を導入して安定させる必要がないため、全体のサイクル時間を短縮できます。

さらに重要なことに、多くの真空炉は高圧ガス焼入れシステムを備えています。これにより、材料を非常に迅速かつ制御された方法で冷却(焼入れ)することができ、特定の硬度と強度特性を開発するための重要なステップとなります。

エネルギー効率の向上

炉内の真空は非常に効果的な断熱材として機能し、外部環境への熱損失を大幅に削減します。

これは、目標温度を維持するために失われるエネルギーが少なくなることを意味し、加熱および保持段階において、真空炉は多くの雰囲気ベースの炉よりもエネルギー効率が高くなります。

最終材料特性の向上

純粋な環境、均一な加熱、および制御された冷却の組み合わせは、優れた材料特性につながります。

真空で処理された材料は、多くの場合、強度、延性、および疲労寿命が向上します。表面汚染がないことは、ろう付けや溶接などのその後のプロセスの性能も向上させます。

トレードオフを理解する

強力である一方で、真空炉はすべての熱処理ニーズに対する万能のソリューションではありません。客観的に評価するには、その特定の課題を認識する必要があります。

高額な初期投資

真空炉は、関連するポンプ、シール、および複雑な制御システムを備えており、ほとんどの標準的な雰囲気炉と比較して、はるかに高い設備投資を必要とします。

メンテナンスの複雑さの増加

高真空を作り出して維持するために必要なシステムは、メンテナンスと修理に専門的な知識を必要とします。性能を確保し、費用のかかるダウンタイムを防ぐためには、シール、ポンプ、計装機器を完全に機能する状態に保つ必要があります。

プロセスサイクル時間の考慮事項

加熱サイクルは効率的ですが、チャンバーを目的の真空レベルまで排気するのに必要な時間は、総プロセス時間に追加される可能性があります。非常に大量の連続操作の場合、この排気時間は連続ベルト炉よりも遅いオプションとなる可能性があります。

アプリケーションに適した選択をする

適切な炉技術を選択することは、プロセスの要件、品質基準、および予算に完全に依存します。

- 材料の純度と性能を最大限に重視する場合(例:航空宇宙、医療機器、電子機器): 真空炉は、比類のない制御と汚染のない環境により、優れた選択肢です。

- 大量生産、標準合金の低コスト処理を重視する場合(例:単純な鋼部品の一般的な焼入れ): 従来の雰囲気炉の方が費用対効果の高いソリューションとなる場合があります。

- 研究開発、または多様な材料の処理を重視する場合: 真空炉の汎用性と精密な制御は、イノベーションのための貴重なツールとなります。

最終的に、真空炉を選択するということは、他のすべての要因よりも絶対的なプロセス制御を優先するという決定です。

要約表:

| 利点 | 説明 |

|---|---|

| 汚染のない環境 | 酸化や化学反応を防ぎ、純粋でクリーンな結果をもたらします。 |

| 正確な温度均一性 | 放射により材料全体にわたる一貫した加熱を保証します。 |

| プロセス再現性 | コンピュータ制御サイクルにより、信頼性の高い同一の結果が得られます。 |

| より速い処理 | 急速ガス焼入れ機能によりサイクル時間を短縮します。 |

| エネルギー効率 | 真空断熱により熱損失を最小限に抑え、エネルギー使用量を削減します。 |

| 材料特性の向上 | 処理された材料の強度、延性、疲労寿命を向上させます。 |

高度な高温ソリューションで研究室の能力を向上させる準備はできていますか? 優れた研究開発と自社製造を活かし、KINTEKは多様な研究室に、汚染のない環境、精密な温度制御、優れた材料結果を提供する真空炉を提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験ニーズを満たすための強力な詳細カスタマイズによって補完されています。今すぐお問い合わせください。お客様の熱処理プロセスを最適化し、お客様の仕事におけるイノベーションを推進する方法についてご相談ください!

ビジュアルガイド