本質的に、真空溶解炉とは、金属に対する絶対的な制御を実現することです。これは、清浄でガスを含まない環境を作り出すことによって、品質と一貫性の問題を根本的に解決する一連の利点を提供します。主な利点には、酸化の完全な防止、多孔性の原因となる溶解ガスの除去、および非常に正確で再現性のある加熱・冷却サイクルの実行能力が含まれます。

真空炉の主な利点は、単なる漸進的な改善ではありません。それは、大気汚染と「戦う」ことから、制御された純粋な環境で「作業する」ことへの根本的な転換であり、優れた材料の完全性と比類のないプロセスの信頼性をもたらします。

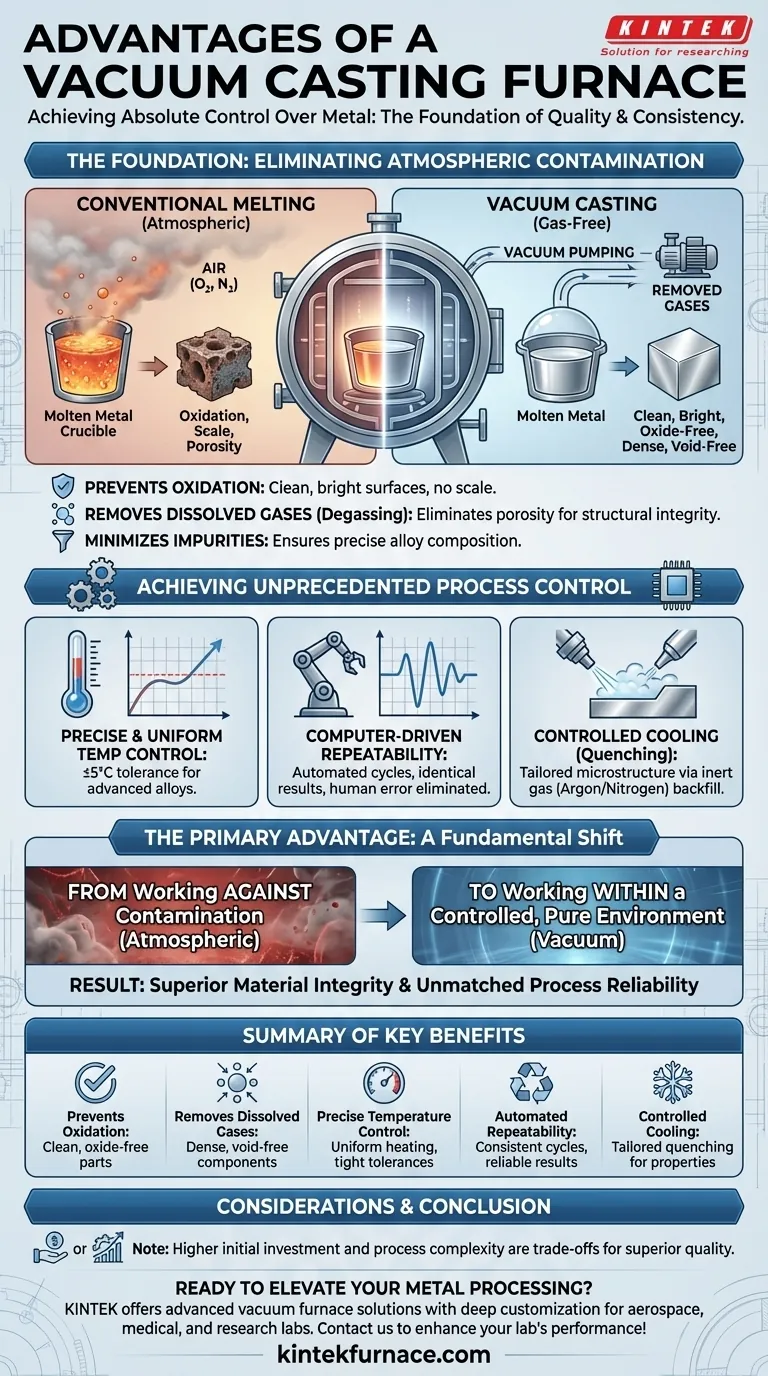

基礎:大気汚染の排除

真空溶解の最も重要な利点は、それが除去するもの、つまり大気から生まれます。反応性の高い酸素と窒素を含む空気は、従来の溶解および鋳造プロセスにおける汚染の主な発生源です。

酸化と変色の防止

通常の雰囲気下では、高温の金属表面は酸素と即座に反応して酸化物を形成します。これにより、変色、スケール、および二次的な洗浄を必要とすることが多い表面仕上げの劣化が生じます。

真空炉は、加熱が始まる前に事実上すべての酸素を除去します。これにより、部品が炉からきれいで明るく、酸化物がない状態で出てくることが保証され、合金の完全性が維持され、後処理の労力が削減されます。

溶解ガスの除去(脱ガス)

溶融金属は、水素や窒素などの大気中のガスを容易に吸収します。金属が冷却・凝固するにつれて、これらのガスは溶液から押し出され、多孔性の原因となる微細な気泡を生成します。

真空は、鋳造前に溶融金属からこれらの捕捉されたガスを積極的に引き出します。この脱ガス効果は、優れた構造完全性、硬度、および疲労耐性を持つ、高密度で空隙のない部品を作成するために不可欠です。

不純物の最小化

酸素に加えて、大気中には水分やその他の空気中の汚染物質が含まれています。真空環境は本質的にクリーンな環境であり、これらの不純物が溶湯に混入するのを防ぎ、最終製品が合金の意図された化学組成と一致することを保証します。

前例のないプロセスコントロールの達成

真空炉は単なる密閉された箱ではありません。それは精密機器です。制御された環境により、開放雰囲気システムでは不可能なレベルのプロセス管理が可能になります。

正確で均一な温度制御

真空中では放射熱伝達は非常に効率的で均一です。これにより、炉は信じられないほど正確で均一な温度を維持でき、通常は非常に狭い許容範囲(例:±5°C)内になります。

このレベルの制御は、非常に狭い処理ウィンドウを持つ先進合金や超合金の処理に不可欠です。

コンピューター制御の再現性

最新の真空炉は完全に自動化されています。加熱速度、保持時間、温度設定点、および冷却プロファイルはコンピューターによって管理されます。

この自動化により、人的変動がなくなり、すべての生産サイクルが同一であることが保証されます。航空宇宙や医療などの産業にとって、この冶金学的再現性は贅沢品ではなく、要件です。

制御された冷却(焼入れ)

多くの真空炉には、急速冷却または焼入れシステムが統合されています。チャンバーをアルゴンや窒素などの不活性ガスで再充填することにより、システムは部品を正確に制御された速度で冷却できます。これは、設計で要求される特定の微細構造、硬度、およびその他の機械的特性を達成するために極めて重要です。

トレードオフの理解

強力ではありますが、真空炉はすべての用途に対する万能薬ではありません。客観的であるためには、その特有の考慮事項を認識する必要があります。

初期投資の高さ

真空炉は、堅牢なチャンバー、ポンプシステム、高度な制御を備えており、従来の雰囲気炉と比較して大幅に高い設備投資となります。

プロセスの複雑性の増大

真空システムの操作と保守には専門的な知識が必要です。真空ポンプの管理、シールからの漏れの確認、制御システムの理解が運用の複雑性を増します。

サイクル時間が長くなる可能性

加熱は非常に効率的である可能性がありますが、チャンバーを必要な真空レベルまで排出するプロセスが各サイクルの開始時に時間を追加します。これにより、サイクル時間が主な推進力となる高生産量・低利益率の生産には不向きになる可能性があります。

あなたの用途に真空炉は適していますか?

真空炉を使用するという決定は、最終製品の技術的要求事項と取り扱う材料によって決まるべきです。

- 反応性合金(チタン、ニッケル超合金、ジルコニウムなど)からの部品製造が主な焦点である場合: 酸素や窒素による壊滅的な汚染を防ぐために、真空炉は不可欠です。

- 最大限の部品密度とすべての多孔性の排除が主な焦点である場合: 真空炉の脱ガス機能は、構造的に健全で空隙のないコンポーネントを製造するための最も効果的な技術です。

- 航空宇宙や医療用途の厳格な品質基準を満たすことが主な焦点である場合: 真空炉の正確でコンピューター制御の再現性は、認証と信頼性のために不可欠です。

- 標準的なアルミニウムや青銅などの非反応性金属の大量鋳造が主な焦点である場合: 極端な純度が要件でない場合、従来の雰囲気炉の方が費用対効果が高い場合があります。

結局のところ、真空炉の選択は、プロセスコントロールと材料自体の本質的な品質への投資です。

要約表:

| 利点 | 主な利点 |

|---|---|

| 酸化を防止 | 酸素を除去し、クリーンで酸化物がない部品を実現 |

| 溶解ガスを除去 | 多孔性を低減し、高密度で空隙のないコンポーネントを実現 |

| 正確な温度制御 | 狭い公差内で均一な加熱を維持 |

| 自動化された再現性 | 信頼できる結果のために一貫したサイクルを保証 |

| 制御された冷却 | 特定の特性のために調整された焼入れを可能にする |

先進的な真空炉ソリューションで金属加工を向上させる準備はできましたか?KINTEKでは、卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室向けに高温炉ソリューションを提供しています。当社の強力な深部カスタマイズ能力により、航空宇宙や医療などの業界向けに、優れた純度、精度、信頼性を提供する、お客様固有の実験要件に正確に対応できます。当社の専門家にご相談いただき、お客様のラボのパフォーマンスを向上させる方法について今すぐお問い合わせください!

ビジュアルガイド