基本的に、ロータリーキルンは、粉体材料の乾燥および焙焼に対して、極めて均一な加熱と高い熱効率を提供することに優れています。これは、材料を連続的に転がす回転する円筒形のチャンバーという、その基本的な設計によって達成されます。この絶え間ない動きにより、すべての粒子が熱源に一貫してさらされることが保証され、均質で高品質な最終製品が得られます。

粉体処理における中心的な課題は、一部の材料が過熱し、他の部分が未処理のままになるという不均一な処理を避けることです。ロータリーキルンは、機械的な回転を使用して均一な熱暴露を保証することで、これを直接解決し、優れた製品一貫性、より速い処理時間、より効率的なエネルギー使用につながります。

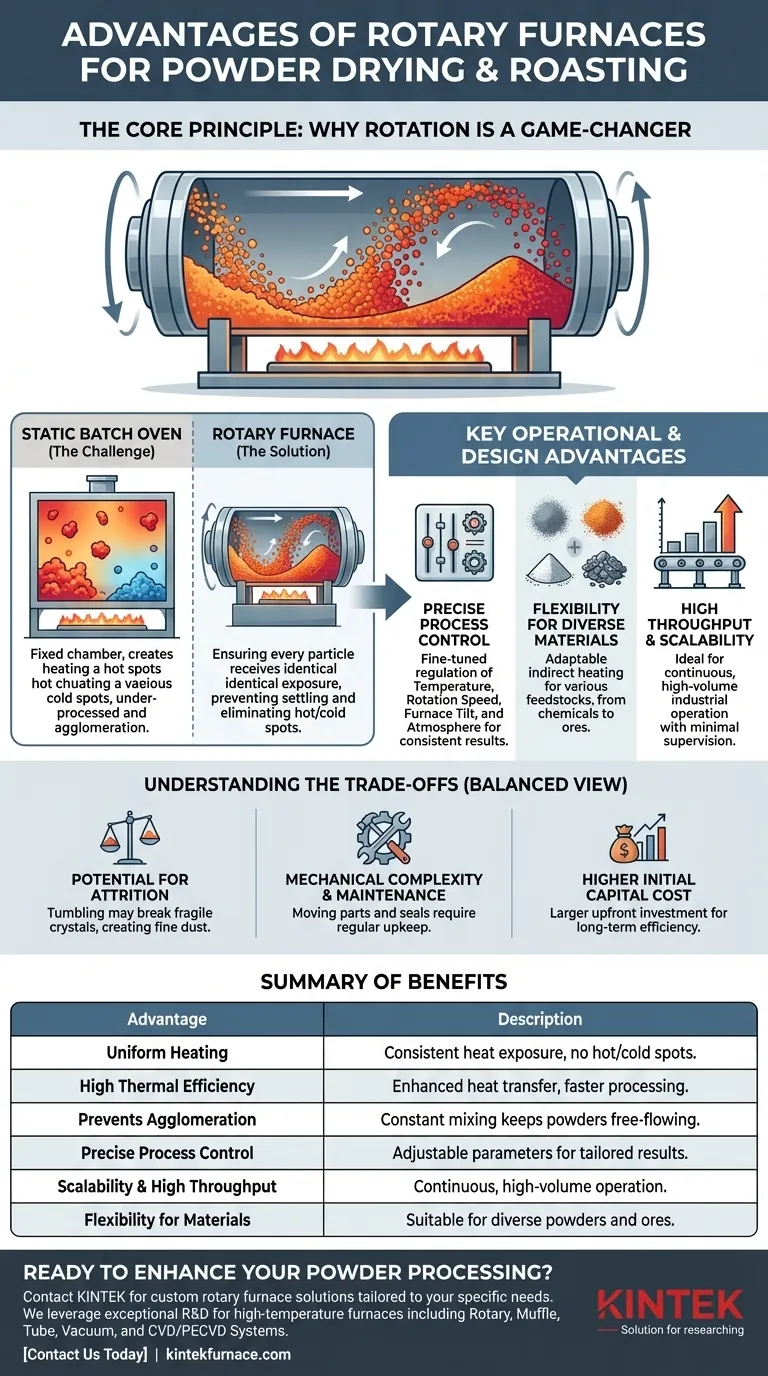

基本原理:回転がゲームチェンジャーである理由

ロータリーキルンの決定的な利点は、熱そのものではなく、動きです。この動的なアプローチは、静的なバッチオーブンとは異なり、その主な利点の源泉となっています。

比類のない熱均一性

ゆっくりとした連続的な回転により、加熱されたドラム内の粉体材料が持ち上げられ、落下します。この動作により、材料の堆積を防ぎ、塊の中心にある粒子が絶えず表面に運ばれることが保証されます。

その結果、すべての粒子が熱に対してほぼ同じ暴露を受け、静的システムで一般的なホットスポットやコールドスポットがなくなります。これは、乾燥、焙焼、または焼成のような化学反応を行う場合でも、一貫した材料特性を達成するために不可欠です。

強化された熱伝達効率

転動(タンブリング)動作は、熱伝達の効率を劇的に向上させます。炉は粉体を絶えず撹拌することにより、断熱性の空気ポケットを破壊し、新鮮な表面を熱源にさらします。

これにより、材料はより少ないエネルギーの無駄で、より速く目標温度に到達できます。その結果、静的処理方法と比較して、処理サイクルが短縮され、運用コストが削減されます。

材料の沈降と凝集の防止

粉体、特に微粉末は、静的に加熱されると塊になったり、融合したり、沈降したりする傾向があります。これは望ましくない塊を持つ一貫性のない製品につながります。

ロータリーキルンの絶え間ない混合作用により、プロセス全体を通して粒子が分離し、流動性の高い状態に保たれます。これにより、凝集を防ぎ、均一な粒状の最終製品が保証されます。

主な運用上および設計上の利点

その基本原理に加えて、ロータリーキルンの設計は、産業用途および研究用途にいくつかの実用的な利点を提供します。

正確なプロセス制御

最新のロータリーキルンは、主要なプロセス変数を細かく調整できます。温度、回転速度、および炉の傾斜角度はすべて調整可能です。

- 回転速度: 混合の度合いと材料の滞留時間を制御します。

- 傾斜角度: 連続システムにおいて材料が炉内を移動する速度に影響を与え、処理時間を直接制御します。

- 雰囲気: 多くのユニットは、制御された雰囲気(例:窒素などの不活性ガス)下で動作でき、酸素に敏感な材料の処理に不可欠です。

多様な材料への柔軟性

機械的な原理は、微細な化学粉末から鉱石に至るまで、多種多様な供給原料に対して等しくうまく機能します。加熱が間接的(ドラム壁を介して)かつ均一であるため、多くの異なる乾燥および焙焼要件に適応できます。

高いスループットとスケーラビリティ

ロータリーキルンは、大量の連続運転に適しており、多くの産業プロセスの基盤となっています。その頑丈な構造とシンプルで信頼性の高い機械機構により、最小限の監視で長期間稼働でき、生産能力を最大化します。

トレードオフの理解

いかなる技術も万能の解決策ではありません。客観的な評価には、潜在的な欠点も認識する必要があります。

粒子摩耗の可能性

均一な加熱を提供するのと同じ転動作用は、脆いまたはデリケートな結晶を破壊する可能性もあります。この機械的応力、すなわち摩耗(attrition)は、望ましくない微粉塵を生成し、最終製品の粒子径分布を変化させる可能性があります。非常にデリケートな材料の場合、これは考慮すべき重要な要素です。

機械的な複雑さとメンテナンス

単純な静的オーブンと比較して、ロータリーキルンにはより多くの可動部品があります。回転ドラム、シール、駆動モーター、サポートベアリングはすべて、長期的な信頼性を確保するために定期的な検査とメンテナンスが必要です。特にシールは、制御された雰囲気を維持するために不可欠であり、故障点となる可能性があります。

高い初期資本コスト

堅牢な構造と機械システムのため、ロータリーキルンは通常、より単純なバッチオーブンよりも高い初期投資となります。この投資収益は、長期的に見れば、より高いスループット、より優れたエネルギー効率、およびより優れた製品品質によって実現されます。

粉体に適した選択をする

適切な熱処理技術を選択するには、装置の強みを主な目標と一致させる必要があります。

- 製品の一貫性と品質が主な焦点である場合: ロータリーキルンの均一な加熱は、その最大の利点であり、ホットスポットを排除し、すべての粒子が同一に処理されることを保証します。

- 運用効率とスループットが主な焦点である場合: 強化された熱伝達と連続運転の可能性により、単位あたりのエネルギーコストが低く、大量生産に最適です。

- デリケートな材料または脆い材料の処理が主な焦点である場合: 転動作用による粒子摩耗のリスクを慎重に評価し、調整可能な回転速度などの機能を検討する必要があります。

動的な加熱という基本原理を理解することで、特定の処理目標を達成するための最適なツールがロータリーキルンであるかどうかを判断できます。

概要表:

| 利点 | 説明 |

|---|---|

| 均一な加熱 | すべての粒子が一貫して熱にさらされることを保証し、ホットスポットとコールドスポットを排除して均質な結果をもたらします。 |

| 高い熱効率 | 転動動作により熱伝達が強化され、エネルギー使用量が削減され、処理時間が短縮されます。 |

| 凝集の防止 | 絶え間ない混合により粉体が流動性の高い状態に保たれ、塊化を防ぎ、均一な最終製品を保証します。 |

| 正確なプロセス制御 | 回転速度、傾斜角度、雰囲気を調整可能で、乾燥および焙焼プロセスを調整できます。 |

| スケーラビリティと高いスループット | 最小限の監視で連続的、大量の運転に理想的であり、生産能力を向上させます。 |

| 材料への柔軟性 | 間接的な加熱方法により、微細化学品から鉱石に至るまで、多様な粉末に適しています。 |

カスタムロータリーキルンソリューションで粉体処理を強化する準備はできましたか? KINTEKでは、優れた研究開発と社内製造を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。当社の製品ラインには、ロータリーキルン、マッフル炉、チューブ炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、すべて強力な深いカスタマイズ機能によって裏打ちされており、お客様固有の実験的および生産要件に正確に対応します。優れた製品一貫性の達成、運用効率の向上、またはプロセスのスケールアップを目指しているかどうかにかかわらず、当社がお手伝いします。今すぐお問い合わせいただき、当社の専門知識がお客様の研究所または産業施設にどのように役立つかをご相談ください!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 活性炭の再生のための電気回転式炉の小さい回転式炉

- 1400℃高温石英アルミナ管状実験室炉