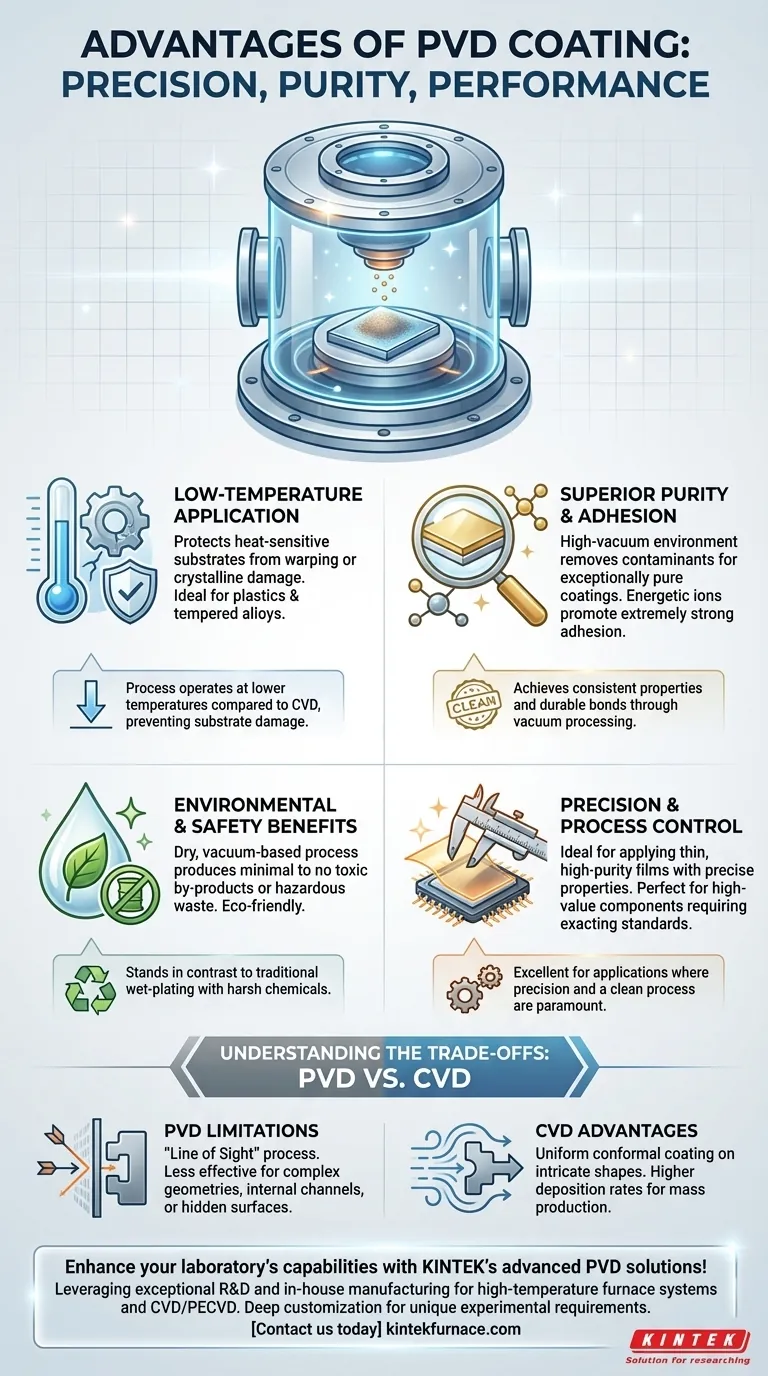

物理気相成長(PVD)の主な利点は、高性能コーティングを低温で適用できること、環境への優しさ、そして最終層の優れた純度と密着性です。これにより、PVDは熱に敏感な材料のコーティングや、精度とクリーンなプロセスが極めて重要となる用途において優れた選択肢となります。

PVDはその耐久性で評価されることが多いですが、真の価値はその精度とプロセス制御にあります。これは、化学気相成長(CVD)などの代替法で必要とされる高温に耐えられない部品に対して、薄くて高純度の膜を適用するのに優れています。

PVDの主要な利点の解説

PVDが選ばれる理由を理解するには、表面的な利点以上の点に目を向ける必要があります。その利点は、真空ベースのプロセスの物理学に直接起因しています。

感熱性材料のための低温適用

PVDは、CVDと比較して本質的に低温プロセスです。これは、幅広い現代の材料にとって最も重要な利点です。

低温で動作することにより、PVDは基板材料の反り、結晶構造の変化、または焼き戻しを防ぎます。これにより、プラスチック、焼き入れ合金、その他の熱に敏感な部品を損傷することなくコーティングすることが可能になります。

ただし、一部のPVDプロセスでは局所的な熱が発生し、極度に敏感な基板に影響を与える可能性があるため、慎重なプロセス管理が依然として必要であることに注意することが重要です。

優れた純度と密着性

PVDプロセスは高真空チャンバー内で行われるため、高純度コーティングを実現するために極めて重要です。

この真空環境により、大気中の汚染物質やその他の汚染物質が除去され、堆積される材料が極めて純粋であることが保証されます。その結果、予測可能で一貫した特性を持つコーティングが得られます。

さらに、多くのPVDプロセス(スパッタリングなど)における荷電粒子が基板に衝突することにより、コーティングと部品との間に極めて強力な密着性を促進する、微視的にクリーンで活性化された表面が生成されます。

環境と安全性の利点

PVDは、環境に優しいコーティング技術として広く認識されています。

このプロセスは乾燥しており、真空中で行われるため、有毒な副生成物や有害廃棄物が最小限または全く発生しません。これは、過酷な化学薬品に依存し、多量の化学廃棄物を生み出す従来の湿式めっきプロセスとは対照的です。

トレードオフの理解:PVD 対 代替技術

どの技術もあらゆるシナリオに完璧ということはありません。PVDの利点は、特に化学気相成長(CVD)と比較した場合のその限界を認識することによって最もよく理解されます。

「視線」の制約

PVDは「視線」(Line-of-Sight)プロセスであり、コーティング材料が光源から基板へ直線的に移動することを意味します。

これは、複雑な形状、内部チャネル、または隠れた表面を持つ部品に対する有効性を制限します。表面がコーティング源から「見えない」場合、均一にコーティングされることはほとんどありません。

対照的に、CVDは、最も複雑な部品であっても、入り組んだ形状の周りや内部に流れ込み、非常に均一でコンフォーマルなコーティングを提供できる化学ガスを使用します。

堆積速度と生産規模

一般に、PVDの堆積速度はCVDよりも遅いです。これにより、非常に厚い層のコーティングや、極めて大規模な大量生産には効率が低下します。

したがって、PVDは、純粋なスループットよりも精度、純度、低温適用がより重要となる高付加価値部品により適していることがよくあります。CVDのより高い堆積速度は、多くの大規模な産業用途においてより経済的です。

目標に応じた適切な選択

適切なコーティング技術の選択は、プロセスの能力をプロジェクト固有の要件に合わせる必要があります。

- 熱に敏感な部品の性能が主な焦点である場合: PVDは、基板の完全性を保護する低温適用性により、優れた選択肢となります。

- 複雑な内部形状のコーティングが主な焦点である場合: 視線の当たらない表面に均一なコーティングを提供する能力があるため、CVDを強く検討する必要があります。

- 大量生産で費用対効果が高いことが主な焦点である場合: CVDのより速い堆積速度は、多くの場合、大量生産においてより効率的なオプションとなります。

- 環境への影響とコーティングの純度が主な焦点である場合: PVDのクリーンな真空ベースのプロセスは、化学薬品を多用する代替技術よりも明確な利点を提供します。

最終的に、適切なコーティングの選択は、これらの根本的なトレードオフを明確に理解した上でのエンジニアリング上の決定となります。

要約表:

| 利点 | 主な効果 |

|---|---|

| 低温適用 | 熱に敏感な基板を損傷から保護する |

| 優れた純度と密着性 | 真空環境下での高品質で耐久性のあるコーティングを保証する |

| 環境と安全性の利点 | 有毒な副生成物や有害廃棄物を最小限に抑える |

| 精度とプロセス制御 | 感熱性部品への薄く高純度な膜形成に最適 |

KINTEKの高度なPVDソリューションで研究室の能力を向上させましょう! 優れたR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉システムを多様な研究室に提供しています。当社の強力な高度カスタマイズ能力により、PVDコーティングに関するお客様固有の実験要件に正確に対応し、優れた性能、純度、効率を実現します。 当社のソリューションがお客様のプロジェクトをどのようにサポートし、研究室でのイノベーションを推進できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- ナノダイヤモンドコーティング用HFCVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン