物理気相成長法(PVD)の主な利点は、環境に優しいプロセスで、極めて純粋で、耐久性があり、均一なコーティングを生成できることです。この真空ベースの技術は、他の多くの手法と比較して優れた密着性を提供するため、高性能の金属膜や誘電体膜を非常に多様な基板上に適用するのに理想的な選択肢となります。

PVDは単なるコーティング手法ではなく、精密エンジニアリングプロセスです。性能が譲れない用途で優れており、従来の「湿式」化学プロセスでは達成不可能な、極度に緻密で密着性の高い膜の原子レベルでの堆積を可能にします。

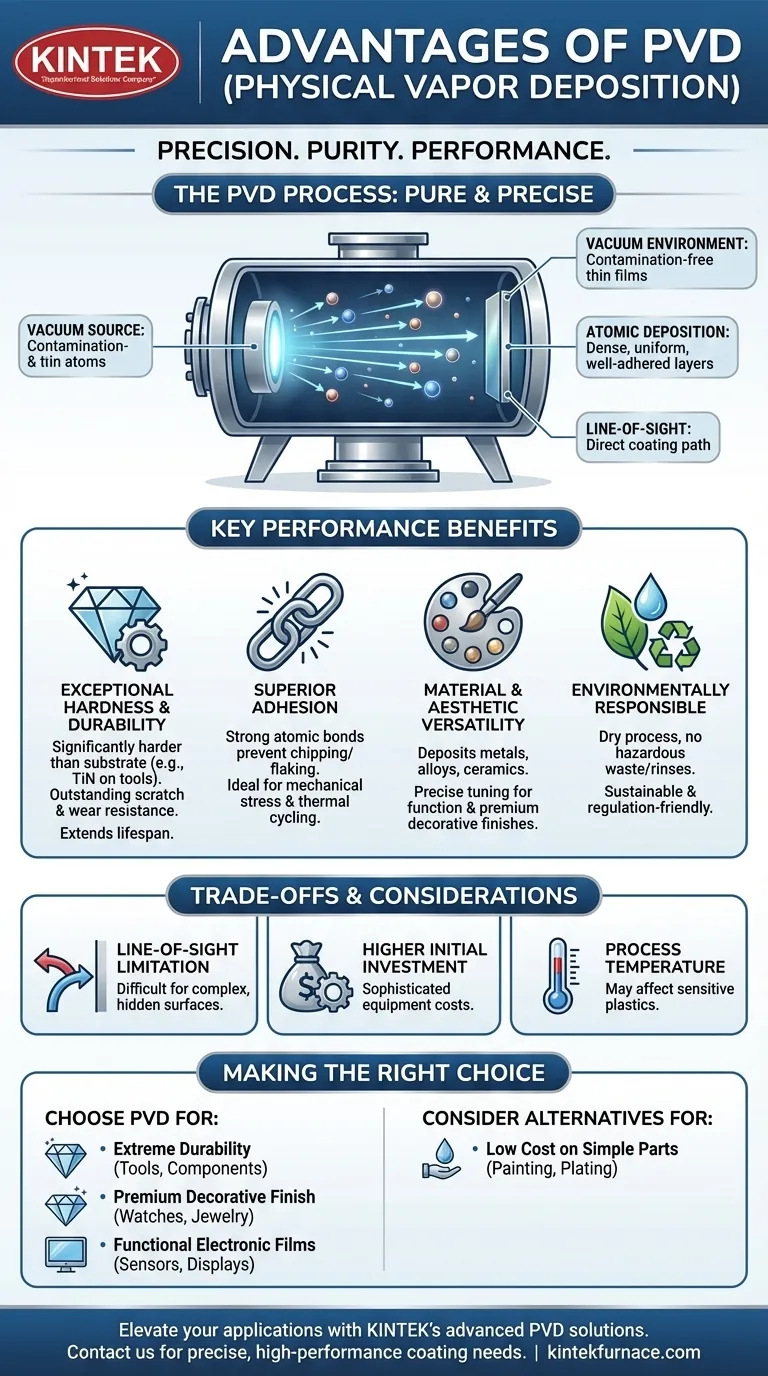

基礎:純度と精度のために構築されたプロセス

物理気相成長法は、塗装や電気めっきとは根本的に異なります。プロセス全体が高真空チャンバー内で行われることが、その主な利点の源泉です。

真空環境:設計による純度

コーティングプロセスを開始する前に、真空チャンバーから空気やその他の反応性ガスが排気されます。これにより、固体源から気化されたコーティング材料が、汚染をほとんど受けずに基板に到達することが保証されます。

その結果得られる薄膜は、他の手法で性能を損なう可能性のある酸化物や不純物がなく、例外的に高純度になります。

原子レベルの堆積:完璧な膜の構築

真空中で、気化された材料は直進し、基板上に原子単位で凝縮します。この指向性堆積により、信じられないほど緻密で、均一で、密着性の高い膜が形成されます。

この細心の層形成プロセスこそが、PVDコーティングに特徴的な性能特性を与えているのです。

主要な性能上の利点の解説

PVDプロセスの独自性は、切削工具から高級時計に至るまで、さまざまな産業で具体的なメリットに直接つながります。

並外れた硬度と耐久性

PVDは、基板材料そのものよりも大幅に硬いコーティングを生成することで知られています。例えば、切削工具に適用される窒化チタン(TiN)コーティングは、その寿命と性能を劇的に向上させます。

この硬度は、優れた耐傷性および耐摩耗性に直接反映され、高い接触や高い摩耗が伴う用途に理想的です。

優れた密着性

PVDプロセス中に生成される高エネルギー粒子は基板表面に食い込み、極めて強力な原子結合を形成します。これにより、コーティングの欠け、剥がれ、または剥離を防ぎます。

この密着性は、機械的ストレス、熱サイクル、または過酷な環境にさらされる部品にとって極めて重要です。

材料と美観の多様性

PVDは、金属、合金、セラミックス(誘電体)を含む幅広い材料を堆積させることができます。これにより、色、導電性、耐食性など、コーティングの機能特性を正確に調整することが可能になります。

この多様性により、消費財の装飾仕上げとして好まれ、従来のめっきよりもはるかに耐久性のある鮮やかな長持ちする色を提供します。

環境に配慮した選択肢

PVDは「ドライ」でクリーンな物理プロセスです。電気めっきなどの湿式化学プロセスとは異なり、有害な化学廃棄物、リンス、またはスラッジを生成しません。

この最小限の環境負荷により、PVDは現代の製造業にとって、より持続可能で規制に準拠した技術となります。

トレードオフと考慮事項の理解

PVDは強力ですが、すべてのコーティングニーズに対応する万能薬ではありません。客観的であるためには、その限界を認識する必要があります。

直接視線(Line-of-Sight)の制限

気化された材料が直進するため、PVDは複雑な内部形状や精緻な部品の隠れた表面をコーティングするのにはあまり適していません。コーティングは、材料源と直接視線が通っている表面にのみ形成されます。

初期投資の高さ

PVDシステムは高度な機器であり、多額の資本投資が必要です。機械と制御された真空環境の必要性により、初期費用は従来のコーティング設備よりも高くなります。

プロセス温度

一部の代替技術(化学気相成長法(CVD)など)と比較して「低温」プロセスと見なされますが、PVDは特定の敏感なプラスチックや低融点材料には適さない温度で動作することがあります。

用途に最適な技術の選択

PVDが正しい技術であるかどうかを判断するには、その利点とあなたの主要な目標を一致させる必要があります。

- 主な焦点が極端な耐久性と性能にある場合: PVDは、切削工具、金型、高摩耗機械部品に硬質で耐摩耗性のコーティングを作成するための業界標準です。

- 主な焦点がプレミアムな装飾仕上げにある場合: PVDは、時計、ジュエリー、建築金物などの部品に対し、従来のめっきよりも優れた、耐久性があり鮮やかな長持ちする仕上げを提供します。

- 主な焦点が機能的な電子フィルムにある場合: PVDの精度と純度は、半導体、ディスプレイ、センサーに必要な導電層や誘電層を作成するために不可欠です。

- 主な焦点が単純な部品の低コスト化にある場合: 塗装や電気めっきなどのより単純な方法を評価する必要があります。PVDのコストと複雑さが不必要である可能性があるためです。

最終的に、PVDを選択することは、最も要求の厳しい用途における比類のない精度、耐久性、品質への投資となります。

要約表:

| 利点 | 説明 |

|---|---|

| 高純度 | 真空環境が汚染を防ぎ、純粋なコーティングを保証します。 |

| 耐久性 | 硬く耐傷性のある膜を生成し、長持ちする性能を実現します。 |

| 優れた密着性 | 強力な原子結合により、欠けや剥がれを防ぎます。 |

| 材料の多様性 | 金属、合金、セラミックスを堆積させ、多様な用途に対応します。 |

| 環境に優しい | 有害廃棄物のないドライプロセスで、持続可能性をサポートします。 |

KINTEKの先進的なPVDソリューションであなたのアプリケーションを向上させましょう! 卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉システムを多様な研究所や産業に提供しています。当社の深いカスタマイズ能力により、耐久性、純度、性能を向上させるための独自のコーティングニーズに対する正確なソリューションを保証します。今すぐお問い合わせいただき、プロセスを最適化し、優れた結果を提供する方法についてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- ナノダイヤモンドコーティング用HFCVD装置