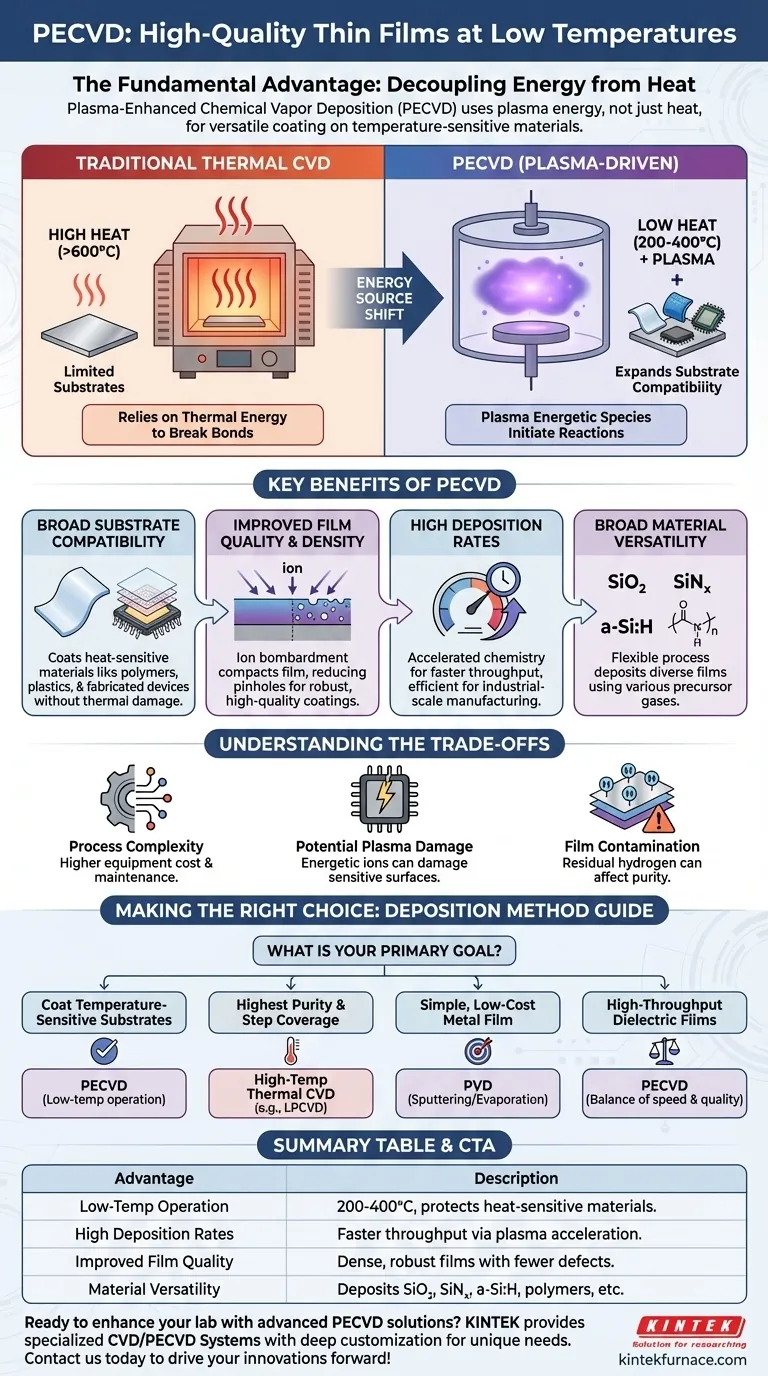

PECVDの根本的な利点は、従来の化学気相成長(CVD)法よりも大幅に低い温度で高品質の薄膜を堆積できることです。高温ではなく、エネルギー豊富なプラズマを利用して化学反応を促進することにより、PECVDはプラスチック、ポリマー、複雑な電子デバイスなどの熱に弱い材料を熱損傷を与えることなくコーティングする能力を解き放ちます。

PECVDの核となる価値は、堆積に必要なエネルギーを熱から切り離すことにあります。この単一の原理により、PECVDは比類のない汎用性を持ち、低温プロセス、高い成膜速度、そして広範な基板上での高密度で高品質な膜の作成を可能にします。

核となるメカニズム:プラズマ駆動型化学反応

PECVDの利点を理解するには、まずそれが従来の熱プロセスとどのように異なるかを理解する必要があります。

従来のCVDは熱に依存する

標準的な熱CVDプロセスでは、前駆体ガスを非常に高い温度(しばしば600℃超)に加熱する必要があります。この熱エネルギーは、化学結合を切断し、膜堆積につながる反応を開始させるために必要です。

この高温要件は、基板として使用できる材料の種類を厳しく制限します。

PECVDは熱をプラズマに置き換える

PECVDは、新しいエネルギー源であるプラズマを導入するため、はるかに低い温度(通常200〜400℃)で動作します。

電界を使用して前駆体ガスをイオン化し、イオン、電子、およびフリーラジカルからなる非常に反応性の高い環境であるプラズマを作成します。これらの高エネルギー種は、強烈な熱エネルギーを必要とせずに化学反応を開始し、膜を堆積させることができます。

PECVDの主な利点

このプラズマ駆動型の低温メカニズムは、熱CVDや物理気相成長(PVD)などの他の方法と比較していくつかの明確な利点をもたらします。

基板適合性の拡大

これは最も重要な利点です。PECVDにより、高温プロセスでは溶解、変形、または損傷する可能性のある材料への堆積が可能になります。

これには、ポリマー、プラスチック、および既存の金属構造を持つ完全に製造された半導体ウェーハが含まれます。

膜品質と密度の向上

PECVDプロセス中に発生するイオン衝撃は、有益な効果をもたらす可能性があります。これにより成長中の膜が圧縮され、他の低温方法と比較してピンホールが少なく、より高密度で堅牢なコーティングが得られます。

これは、半導体や光学分野のアプリケーションにとって不可欠な、優れた電気的および機械的特性を持つ高品質の膜につながります。

高い成膜速度の実現

高反応性のプラズマ環境が成膜化学を加速します。その結果、PECVDは、特に誘電体材料において、スパッタリングなどの多くのPVD技術よりも大幅に高い成膜速度を達成できます。

これは、スループットが重要な要素となる産業規模の製造において非常に効率的です。

幅広い材料の多様性

プラズマプロセスは柔軟性があり、幅広い前駆体ガスで使用できます。これにより、多様な材料の堆積が可能になります。

一般的な例には、二酸化ケイ素(SiO₂)、窒化ケイ素(SiNₓ)、アモルファスシリコン(a-Si:H)、さらには一部のポリマーが含まれ、デバイス製造に計り知れない柔軟性を提供します。

トレードオフの理解

いかなる技術にも限界がないわけではありません。真の専門知識とは、利点だけでなく、潜在的な欠点も理解することを必要とします。

プロセスの複雑さと装置

PECVDシステムは、熱CVDやPVDの同等品よりも複雑です。安定したプラズマを維持するために、高周波(RF)電源、インピーダンス整合ネットワーク、および洗練されたプロセス制御が必要です。

この追加された複雑さは、初期の装置コストとメンテナンスのオーバーヘッドの増大につながる可能性があります。

プラズマ誘起損傷の可能性

膜密度を向上させるのと同じ高エネルギーイオンも、プロセスが慎重に制御されていない場合、基板や成長中の膜に損傷を与える可能性があります。これは、敏感な電子デバイスの製造において特に懸念されます。

膜汚染

PECVDの前駆体にはしばしば水素(例:シラン、SiH₄)が含まれるため、結果として得られる膜にはかなりの量の残留水素が取り込まれる可能性があります。これは時には有益ですが、膜の純度が最も重要となる特定の高性能電子アプリケーションにとっては有害となる可能性があります。

目標に応じた適切な選択

成膜方法の選択は、プロジェクトの特定の制約と望ましい結果に完全に依存します。

- 温度に敏感な基板へのコーティングが主な焦点の場合: その低温動作により、PECVDはほぼ常に優れた選択肢となります。

- 可能な限り最高の膜純度と段差被覆性を達成することが主な焦点の場合: 基板が熱に耐えられる限り、高温熱CVD(LPCVDなど)の方が良い選択肢かもしれません。

- 低コストで単純な金属膜を堆積することが主な焦点の場合: スパッタリングや蒸着などのPVD方法は、より簡単で経済的であることがよくあります。

- 誘電体膜のハイスループット堆積が主な焦点の場合: PECVDは、速度、品質、および低温適合性の優れたバランスを提供します。

結局のところ、PECVDは高温なしで高品質の膜を堆積するという重要な課題を解決する、強力で多用途なツールです。

要約表:

| 利点 | 説明 |

|---|---|

| 低温動作 | 熱損傷なしに、プラスチックやポリマーなどの熱に敏感な材料への堆積を可能にする(通常200〜400℃)。 |

| 高い成膜速度 | プラズマ駆動型の反応が膜成長を加速し、多くのPVD方法よりも速いスループットを提供する。 |

| 改善された膜品質 | イオン衝撃により、欠陥の少ない高密度で堅牢な膜が得られ、エレクトロニクスや光学分野に最適。 |

| 幅広い基板適合性 | ポリマーや、あらかじめ製造された半導体ウェーハを含む、幅広い材料に対応可能。 |

| 材料の多様性 | 柔軟な前駆体を使用して、二酸化ケイ素、窒化ケイ素、アモルファスシリコンなどの様々な膜を堆積する。 |

優れたR&Dと社内製造を活用し、高度なPECVDソリューションでラボの能力を向上させる準備はできていますか? KINTEKは、高温炉システム(特殊なCVD/PECVDシステムを含む)を提供し、多様な研究室をサポートします。当社の強力なカスタムメイド機能により、半導体製造から材料研究に至るまで、お客様固有の実験ニーズに合わせた正確なソリューションを保証します。当社のPECVD技術がお客様のイノベーションをどのように推進できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン