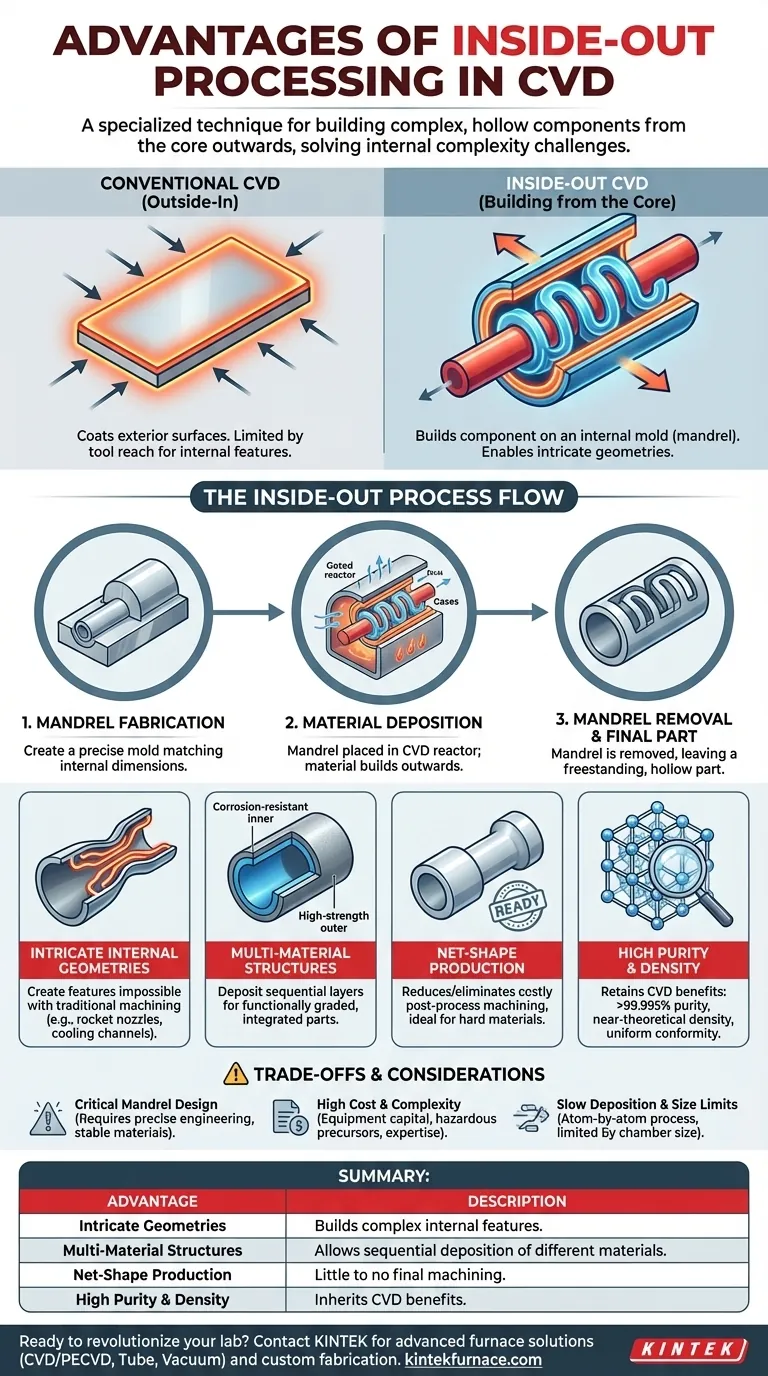

インサイドアウト化学気相成長(CVD)は特殊な製造技術であり、複雑な中空部品が作られる根本的な方法を変えるものです。部品を外側から内側へ構築または加工する従来の方法とは異なり、このプロセスは内部モールド(型)上で部品を構築します。その主な利点は、複雑な内部形状を製造する能力、多材料複合構造を作成する能力、そして最終的な機械加工をほとんど、あるいは全く必要としない完成形状部品を製造する能力です。

先進的な製造における中心的な課題は、コンポーネントの外部形状ではなく、その内部の複雑さであることがよくあります。インサイドアウトCVDは、取り外し可能な形状(マンドレル)の上で内側から外側へ部品を構築することでこれを解決し、従来の工法では作ることが不可能な統合された高性能設計の作成を可能にします。

インサイドアウトプロセスの理解

その利点を理解するためには、インサイドアウトCVDを従来の(アウトサイドインの)アプローチと区別することが重要です。違いは、材料の堆積がどこで起こるかにあります。

従来のCVD法

標準的なCVDプロセスでは、気体の前駆体が基板の加熱された表面で反応し、薄膜またはコーティングが堆積します。これは「外側から内側へ」のプロセスであり、既存のコンポーネントの外部表面をコーティングするのに優れています。

インサイドアウト法:コアからの構築

インサイドアウトCVDはこの概念を反転させます。このプロセスには3つの主要なステップが含まれます。

- マンドレル(芯金)の製造: 目的のコンポーネントの正確な内部寸法と一致する精密な形状、すなわちマンドレルを作成します。

- 堆積(デポジション): マンドレルをCVD反応器内に配置し、目的の材料(複数可)をその表面に堆積させます。部品は文字通り内壁から外側に向かって構築されます。

- マンドレルの除去: 堆積が完了した後、通常は化学的エッチングまたは溶融によってマンドレルが除去され、自立した中空のコンポーネントが残ります。

インサイドアウトアプローチの主な利点

この独自の製造シーケンスは、他では達成が困難または不可能な能力を解き放ちます。

複雑な内部形状の実現

主な利点は、複雑な内部フィーチャーを作成できることです。複雑さは、切削工具の届く範囲ではなく、多くの場合、はるかに単純であるマンドレルの製造能力によって制限されなくなります。

これは、流体やガスの流れのために最適化された非線形な通路を必要とするロケットエンジンノズル、先進的な熱交換器、または冷却チャネルなどのコンポーネントにとって極めて重要です。

多材料およびライニング構造の製造

インサイドアウトプロセスは、機能勾配材料(FGM)を作成するのに理想的です。堆積中に前駆体ガスを変更することにより、異なる材料の連続した層を積み上げることができます。

これにより、例えば、非常に耐食性の高い内層と高強度の構造的外層を持つ単一の統合されたコンポーネントを、接合部や溶接なしで作成することが可能になります。

完成形状(ネットシェイプ)生産の達成

堆積プロセスが最終的なコンポーネントを直接形成するため、完成形状(ネットシェイプ)または**ほぼ完成形状(ニアネットシェイプ)**の部品が得られます。これにより、コストと時間のかかる後処理機械加工の必要性が大幅に削減または排除されます。

この利点は、セラミックスや難削材などの非常に硬い、または加工が難しい材料で作業する場合に特に重要です。

CVDのコア強度の継承

最後に、インサイドアウト法は、極めて高い純度(>99.995%)、理論値に近い密度、および優れた均一な均質性を持つ材料を製造できる能力を含む、CVDプロセス自体のすべての基本的な利点を保持します。

トレードオフと制限の理解

強力である一方で、インサイドアウトCVDは、あらゆる用途に適しているわけではない、独自の課題を持つ特殊な技術です。

マンドレルは決定的な制約となる

プロセス全体の成功はマンドレルにかかっています。それは正確に製造され、CVDプロセスの高温に耐えるのに十分な安定性を持ち、最も重要なことに、最終部品を損傷することなく容易かつ完全に除去可能でなければなりません。マンドレルの設計は、それ自体が大きなプロジェクトとなることがよくあります。

プロセスコストと複雑さ

ほとんどのCVDプロセスと同様に、装置は高い初期投資を必要とします。前駆体ガスは高価であり、しばしば危険であるため、特殊な取り扱い手順と安全システムが必要です。目的の材料特性を達成するためにプロセスパラメータを制御するには、かなりの専門知識が必要です。

堆積時間とコンポーネントサイズ

CVDは原子ごと、または分子ごとの堆積プロセスであるため、時間がかかることがあります。これは大量生産、低コストの製造には適していません。コンポーネントの最終的なサイズも、CVD反応チャンバーの物理的な寸法によって制限されます。

インサイドアウトCVDを選択すべき時

この技術は、特定の高価値なエンジニアリング課題に対する戦略的な解決策として検討されるべきです。

- 複雑な内部チャネルを持つコンポーネントの製造が主な焦点である場合: インサイドアウトCVDは、内部形状が機械加工ツールの経路ではなく、より容易に製造できるマンドレルによって定義されるため、主要なソリューションです。

- 統合された多材料部品の作成が主な焦点である場合: この方法により、性能を最適化するために、異なる材料の層を単一のシームレスなプロセスで堆積させることができます。

- 困難な後処理機械加工を回避することが主な焦点である場合: インサイドアウトCVDは、高精度で完成形状の部品を製造するため、極めて硬いまたは脆い材料からコンポーネントを作成するのに理想的です。

その特定の能力を理解することにより、インサイドアウトCVDを活用して、以前は不可能と考えられていた次世代のコンポーネントを製造することができます。

要約表:

| 利点 | 説明 |

|---|---|

| 複雑な内部形状 | 取り外し可能なマンドレルを使用して複雑な内部フィーチャーを構築し、従来の工法では不可能な設計を可能にする。 |

| 多材料構造 | 異なる材料の逐次的な堆積を可能にし、機能勾配を持つシームレスなコンポーネントを実現する。 |

| 完成形状生産 | 最終的な機械加工をほとんど、または全く必要としない部品を製造し、コストと時間を削減する。 |

| 高純度と高密度 | 99.995%超の純度と均一な均質性を持つ材料に関して、CVDの利点を継承する。 |

先進的な高温炉ソリューションで研究室に革命を起こす準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、CVD/PECVDシステム、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉などの最先端装置を多様な研究所に提供しています。当社の強力な深いカスタマイズ能力は、複雑なコンポーネント製造に関するお客様固有の実験要件を正確に満たすことを保証します。当社のソリューションがお客様の研究と生産効率をどのように向上させることができるかをご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 縦型ラボ用石英管状炉 管状炉