高真空炉の核心的な利点は、処理環境に対する絶対的な制御を提供することです。空気やその他の大気ガスを除去することにより、これらの炉は酸化などの望ましくない化学反応を防ぎ、優れた特性、完璧な表面仕上げ、従来の炉では達成不可能なレベルの純度を持つ材料の作成を可能にします。

高真空炉を使用するという決定は、漸進的な改善に関するものではなく、標準的な雰囲気下では不可能な冶金学的成果を可能にするためのものです。これは、特に敏感な材料や高性能材料を扱う際に、究極の材料純度とプロセス制御の必要性から生じる選択です。

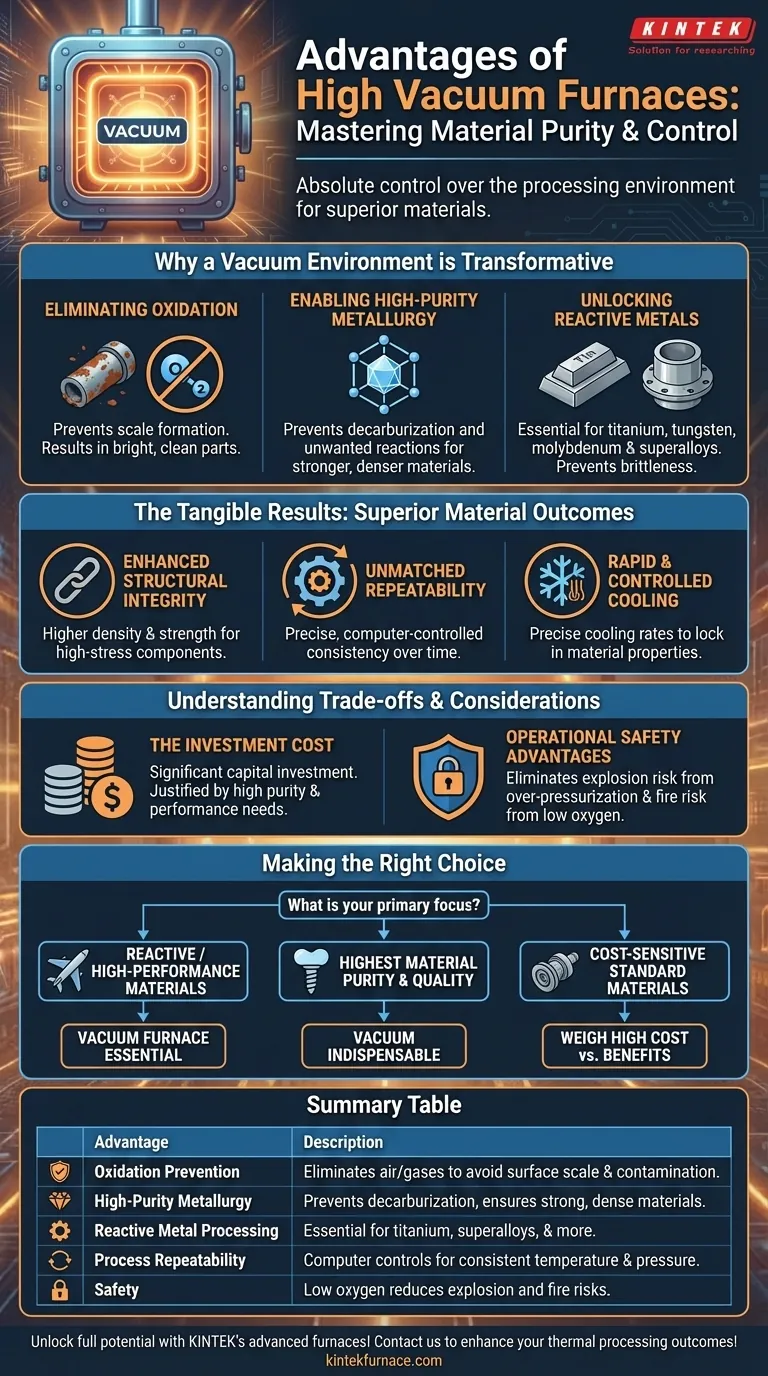

なぜ真空環境が変革的なのか

真空の主な機能は真空そのものではなく、除去するもの、つまり反応性ガスです。これにより、高温熱処理プロセスにとって特異的に安定した環境が作成されます。

汚染と酸化の排除

高温では、ほとんどの金属は空気中の酸素と容易に反応します。この酸化として知られる反応は、材料の表面にスケール層を形成し、その仕上げと構造的完全性の両方を損ないます。

真空炉は空気のほぼすべてを排出し、酸化や窒素や水蒸気などのガスによる汚染の他の形態を防ぎます。その結果、炉から取り出した直後に、明るくきれいな部品が得られます。

高純度冶金の実現

酸化に加えて、制御された雰囲気は脱炭(decarburization)や、材料の化学組成と機械的特性を変化させる可能性のあるその他の望ましくない表面反応を防ぎます。

これにより、接合部の純度と最終的な材料密度が性能にとって重要となるろう付けや焼結などのプロセスが可能になります。結果として得られるコンポーネントは、より強く、より密で、より信頼性が高くなります。

反応性金属加工の解禁

チタン、タングステン、モリブデン、スーパーアロイなどの最も先進的な材料のいくつかは、非常に反応性が高いです。これらを高温で酸素にさらすと壊滅的な結果となり、脆く使い物にならなくなります。

高真空炉は、これらの材料の熱処理を行うためのしばしば唯一実行可能な技術であり、航空宇宙、医療、先端エレクトロニクスなどの産業にとって不可欠です。

目に見える結果:優れた材料の成果

真空炉の完璧な環境は、最終製品における測定可能な改善に直接つながります。

構造的完全性の向上

酸化物やその他の不純物の混入を防ぐことにより、真空中で処理された材料はより高い密度と強度を実現します。これは、性能と信頼性が交渉の余地のない高応力コンポーネントにとって極めて重要です。

比類のないプロセスの再現性

最新の真空炉には、洗練されたコンピューター制御が装備されています。これにより、温度(多くの場合2200°Cまで)、圧力レベル、および冷却速度の正確で再現性のある管理が可能になります。

この冶金学的再現性により、バッチ内のすべての部品、そして時間経過とともにすべてのバッチが、まったく同じ高い基準を満たすことが保証されます。

迅速かつ制御された冷却

多くのシステムは、急速ガス焼き入れ機能を取り入れています。これにより、硬度や粒構造など、望ましい材料特性を固定するための熱処理の重要な段階である冷却サイクルを正確に制御できます。

トレードオフと考慮事項の理解

強力である一方で、真空炉は特定の考慮事項を持つ専門的なツールです。客観的な評価が鍵となります。

投資コスト

主な欠点はコストです。高真空炉は、従来の雰囲気炉と比較してかなりの設備投資となります。真空ポンプや高度な制御を含むその複雑さが、初期費用を高騰させます。

この技術は通常、純度と性能に関する材料要件が初期費用の高さを上回る場合に正当化されます。

運用の安全性上の利点

正圧で動作する炉とは異なり、真空炉は本質的に過圧による爆発のリスクを排除します。

さらに、極めて低い酸素含有量は、チャンバー内の材料の酸化による火災のリスクを事実上取り除くため、より安全な運用環境となります。

アプリケーションに最適な選択を行う

適切な熱処理技術の選択は、あなたの材料、プロセス、最終目標に完全に依存します。

- 反応性または高性能材料(スーパーアロイ、チタン)の処理が主な焦点である場合:真空炉は不可欠であり、多くの場合、要件を満たすことができる唯一の技術です。

- 最高の材料純度と表面品質の達成が主な焦点である場合:真空が提供する汚染制御は、医療用インプラントや航空宇宙ろう付けなどのアプリケーションにとって不可欠です。

- 標準材料のコスト重視の生産が主な焦点である場合:初期費用の高さと、後処理工程の排除および部品間のより高い一貫性の達成による利点を慎重に比較検討する必要があります。

究極的に、真空炉を選択することは、プロセス制御と材料の完成度への投資です。

要約表:

| 利点 | 説明 |

|---|---|

| 酸化防止 | 空気とガスを排除し、表面スケールや汚染を防ぎます。 |

| 高純度冶金 | 脱炭を防ぎ、強く密度の高い材料を保証します。 |

| 反応性金属加工 | チタン、スーパーアロイなどの熱処理に不可欠です。 |

| プロセスの再現性 | 温度と圧力管理の一貫性のためのコンピューター制御。 |

| 安全性 | 低い酸素含有量が爆発および火災のリスクを低減します。 |

KINTEKの先進的な高真空炉で材料の可能性を最大限に引き出しましょう! 卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室向けにカスタマイズされたソリューションを提供します。当社の深いカスタマイズ能力は、お客様固有の実験ニーズとの正確な整合性を保証し、優れた純度、制御性、信頼性をもたらします。熱処理の成果を向上させる方法について、今すぐお問い合わせください!

ビジュアルガイド