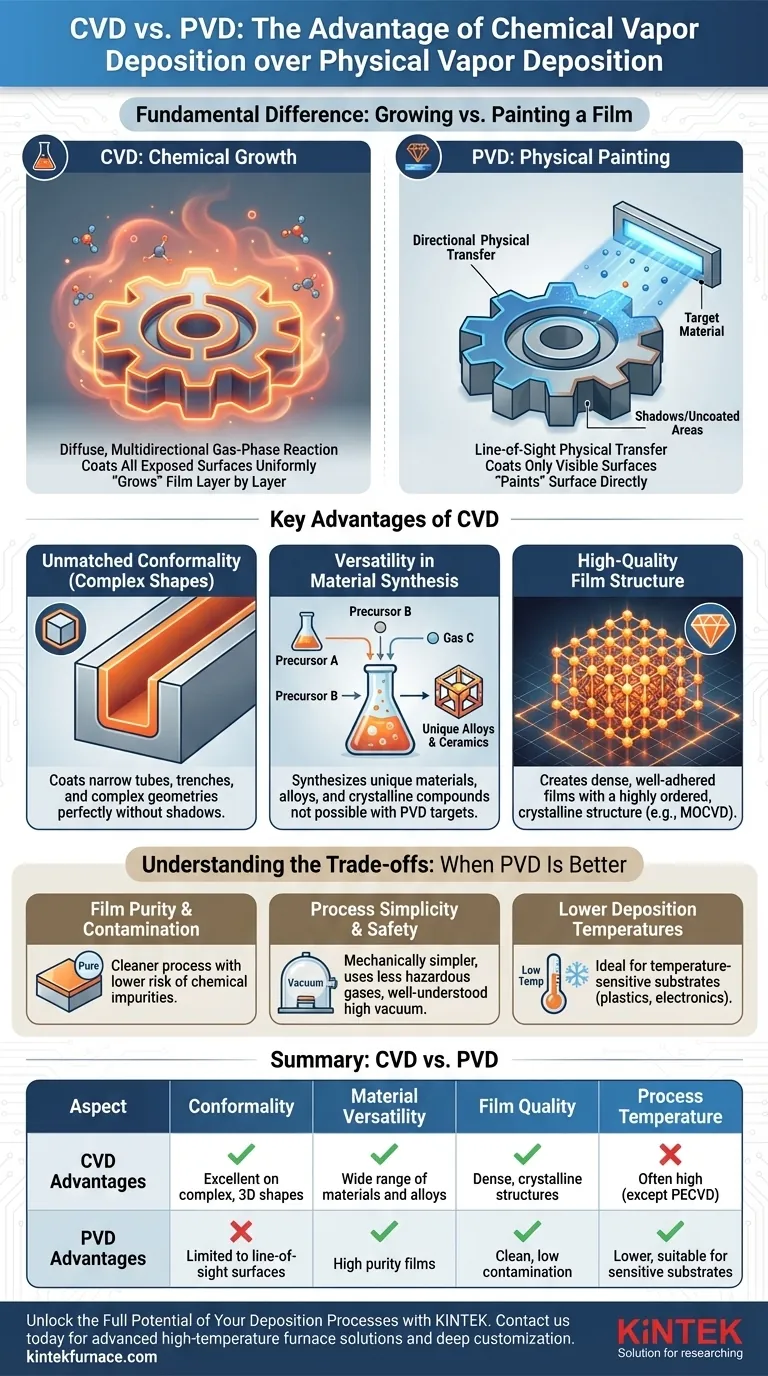

成膜技術を選択する上で、化学気相成長法(CVD)が物理気相成長法(PVD)よりも優れている主な利点は、複雑な三次元表面に均一なコーティングを作成する優れた能力と、幅広い材料を合成できる多様性です。PVDが平らな表面に非常に純粋な膜を成膜するのに優れている一方で、CVDの独自のメカニズムは、あらゆる形状に完璧に適合する膜を「成長」させることができます。

PVDが直接的な視線から表面を物理的に「塗装」するのに対し、CVDは対象物全体を包み込む反応性ガスから化学的に膜を「成長」させます。この根本的な違いにより、CVDはプロセスが複雑になるにもかかわらず、複雑な形状のコーティングに優れた選択肢となります。

根本的な違い:膜を「成長」させるか「塗装」するか

各方法の利点を理解するためには、まずその核となるメカニズムを理解する必要があります。これらは互換性のあるプロセスではなく、薄膜を形成するための2つの異なる哲学を表しています。

CVDの仕組み:化学反応

化学気相成長法は、揮発性の化学前駆体を使用し、これらをガスとして基板を含む反応チャンバーに導入します。

その後、熱または圧力が加えられ、基板表面で直接化学反応が開始されます。この反応により前駆体ガスが分解され、目的の材料が成膜され、固体の膜が層ごとに「成長」します。

このプロセスは気相で起こるため、成膜は拡散的で多方向性です。反応性ガスが基板全体を包み込み、露出したすべての表面に均等に到達します。

PVDの仕組み:物理的な転送

物理気相成長法は、高真空環境下で材料の物理的な転送を伴います。固体源材料(「ターゲット」として知られる)は、スパッタリングや蒸発などの方法によってプラズマに気化されます。

これらの気化した粒子は、直線的な視線経路をたどって移動し、基板に衝突して凝縮し、コーティングを形成します。

このプロセスはスプレー塗装に似ています。ソースから直接見える表面のみが効果的にコーティングされます。

CVDの主な利点

CVDの化学的、ガス相の性質は、PVDでは失敗する特定のアプリケーションにおいて、明確な利点をもたらします。

複雑な形状に対する比類のないコンフォーマリティ

これがCVDの最も重要な利点です。反応性ガスが対象物を包み込むため、CVDはすべての表面に非常に均一にコーティングします。

これには、狭いチューブの内側、深い溝、複雑な機械部品の鋭い角などが含まれます。視線に依存するPVDではこれを達成できず、そのような形状では「影」や未コーティング領域が残ります。

材料合成の多様性

CVDは、PVDターゲットに適した安定した固体形態では存在しない材料の作成を可能にします。

異なる前駆体ガスを正確に混合することで、技術者は独自の合金、セラミックス、結晶性化合物を含む膨大な範囲の材料を合成できます。これにより、PVDでは達成が難しいレベルの材料工学の柔軟性が提供されます。

高品質な膜構造

多くの場合、高温を伴うCVDプロセスの条件は、高密度で密着性の高い、高度に秩序だった、または結晶性構造を持つ膜の成長に理想的です。

有機金属化学気相成長法(MOCVD)のようなプロセスは、完璧な結晶層の成長を可能にするため、高性能半導体の製造において非常に重要であり、これはデバイスの性能にとって不可欠です。

トレードオフの理解:PVDが優れている場合

CVDの利点があっても、それが常にPVDより優れているわけではありません。プロセスの複雑さと化学的性質により、PVDが明確な勝者となるトレードオフが生じます。

膜の純度と汚染

PVDはしばしば「よりクリーンな」プロセスと見なされます。すでに純粋なソース材料を物理的に転送するため、不要な元素が膜に混入するリスクが低いです。

CVDは化学反応に依存しており、これが不完全になることがあります。これにより、前駆体分子からの残留元素(炭素や水素など)が最終的な膜に不純物として残る可能性があります。

プロセスの簡素さと安全性

PVDプロセスは機械的にシンプルであり、十分に理解され制御された環境である高真空下で動作します。

CVD装置はより複雑であり、ガス流量、圧力、温度の正確な制御が必要です。さらに、多くの場合、有毒、腐食性、または引火性の前駆体ガスを使用し、慎重に管理する必要がある有害な副産物を生成します。

低い成膜温度

低温で動作する一部のCVD形態(PECVDなど)は存在しますが、多くの伝統的なCVDプロセスは、化学反応を開始するために非常に高い熱を必要とします。

PVDプロセスは通常、はるかに低い温度で実行できます。これにより、PVDは、高温CVDによって損傷または破壊される可能性があるプラスチックや特定の電子部品などの感熱性基板をコーティングするのに理想的な選択肢となります。

アプリケーションに適した選択をする

適切な技術を選択するには、主要な目標とコーティングする部品の形状を明確に理解する必要があります。

- 複雑な3D形状のコーティングが主な焦点である場合:CVDは、すべての表面に優れた均一なカバレッジを提供するため、優れた選択肢です。

- 単純な表面に可能な限り純粋な膜を成膜することが主な焦点である場合:PVDは、クリーンな物理転送メカニズムと化学汚染のリスクが低いため、しばしば好まれます。

- 感熱性材料のコーティングが主な焦点である場合:PVDは、そのプロセスの多くが従来のCVDよりも著しく低い温度で実行されるため、一般的に安全な選択肢です。

- 独自の化合物や高結晶性膜の合成が主な焦点である場合:CVDは、前駆体ガスの組み合わせと成長プロセスの正確な制御を通じて、より大きな柔軟性を提供します。

化学的な成長と物理的な塗装という核となるメカニズムを理解することが、特定の工学目標に適した成膜技術を選択するための鍵です。

まとめ表:

| 側面 | CVDの利点 | PVDの利点 |

|---|---|---|

| コンフォーマリティ | 複雑な3D形状に優れている | 視線方向に限定される |

| 材料の多様性 | 幅広い材料と合金 | 高純度膜 |

| 膜の品質 | 高密度、結晶構造 | クリーン、低汚染 |

| プロセス温度 | しばしば高温(PECVDを除く) | 低温、感熱性基板に適している |

KINTEKで成膜プロセスの可能性を最大限に引き出す

独自のアプリケーションでCVDとPVDのどちらを選択するか悩んでいますか?KINTEKは、卓越した研究開発と自社製造を活かし、当社の専門CVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、複雑な形状への均一なコーティングが必要な場合でも、特定の材料合成が必要な場合でも、お客様の実験要件を正確に満たすことができます。

プロセスの複雑さに足かせをかけさせないでください。今すぐお問い合わせください。当社の専門知識がお客様のラボの効率を高め、優れた結果を達成する方法についてご相談ください!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械