雰囲気炉運転における効果的なリスク軽減には、堅牢なエンジニアリング管理、厳格な管理手順、および慎重なプロセス管理を組み合わせた多層的な戦略が必要です。主要な戦略には、安全インターロックとガスセンサーの導入、包括的なオペレーター・トレーニングの実施、適切な換気の利用、そして爆発、窒息、プロセスの故障を防ぐために炉に導入される材料とガス雰囲気を慎重に制御することが含まれます。

雰囲気炉特有の危険性は、高温を超えるものです。中心的な課題は、望ましい冶金特性を実現するために空気の代わりに特定のガス媒体を導入するという、制御された(しばしば可燃性または酸素を置換する)ガス環境そのものを管理することです。真の安全は単一の解決策ではなく、エンジニアリング制御と手順制御の独立したシステムを積み重ねることによって達成されます。

雰囲気炉の固有のリスク

標準的な炉は熱的な危険をもたらします。雰囲気炉は、所望の冶金特性を達成するために空気を特定のガス媒体に置き換えて運転するため、化学的および圧力関連のリスクが加わります。

可燃性・反応性雰囲気の危険性

多くの熱処理プロセスでは、水素や熱分解ガス(水素、一酸化炭素、窒素の混合物)などの可燃性ガスが高濃度で含まれる雰囲気が使用されます。

この可燃性混合物が、漏れや不適切なパージサイクルからの酸素と結合すると、高温の炉室内で非常に爆発的な環境が形成される可能性があります。

不活性雰囲気の危険性

その他のプロセスでは、酸化を防ぐために窒素やアルゴンなどの不活性ガスを使用して無酸素環境を作り出します。

これらは可燃性ではありませんが、窒息剤です。密閉空間での大量の漏洩は酸素を置換し、作業員にとって生命を脅かす環境を作り出す可能性があります。

プロセスの故障の危険性

炉の雰囲気は重要なプロセス変数です。不適切なガス組成、圧力、または流量は、製品を台無しにするだけでなく、炉自体を損傷させる可能性もあります。

例えば、不適切な炭素ポテンシャルは、意図しない炭化または脱炭を引き起こし、高価な部品を使い物にならなくする可能性があります。

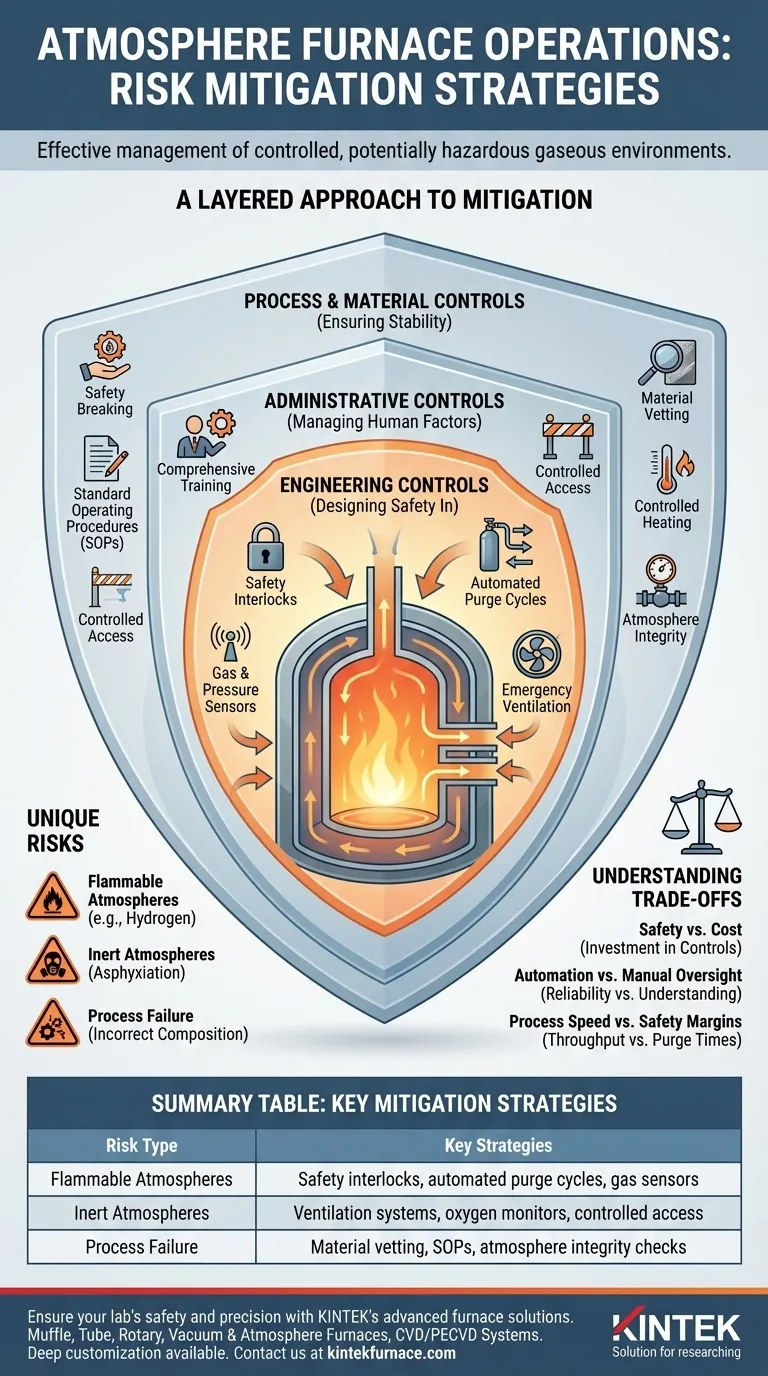

軽減のための階層的アプローチ

堅牢な安全プログラムは「制御のヒエラルキー」に依存し、手順的なものよりも本質的に信頼性が高いため、エンジニアリングによる解決策を優先します。

エンジニアリング制御:安全性の組み込み設計

これは最も重要な保護層です。これらは、危険な状態を自動的に防ぐように設計された物理的なシステムです。

主要な制御には以下が含まれます。

- 安全インターロック: これらは、パージサイクルが完了する前に炉のドアを開けることや、自己着火点以下の温度で可燃性ガスを導入することなど、安全でない動作を防ぐシステムです。

- 自動パージサイクル: 可燃性ガスを導入する前にすべての酸素を安全に除去するために不活性ガス(窒素など)を使用し、空気にドアを開ける前にすべての可燃性ガスを除去するためにプログラムされたシステムです。

- ガス・圧力センサー: 雰囲気組成、チャンバー圧力、ガス流量の連続監視。これらのセンサーはアラームおよび自動シャットダウン手順に接続されるべきです。

- 緊急換気: 漏洩が発生した場合に危険なガスを作業エリアから迅速に排出するために作動できる、専用の大容量換気システム。

管理制御:人的要因の管理

これらの制御は、人々が機器をどのように扱うかを規定する手順と方針です。

これらは不可欠ですが、人間の順守に依存するため、エンジニアリング制御よりも信頼性が低いと見なされます。

- 包括的なトレーニング: 資格があり、徹底的に訓練された担当者のみが機器を操作する必要があります。トレーニングには、通常操作、シャットダウン手順、および火災、爆発、ガス漏洩に対する詳細な緊急対応が含まれる必要があります。

- 標準作業手順書(SOP): 起動、シャットダウン、装荷/荷降ろし、緊急停止など、操作のあらゆる段階について明確な文書化された指示が利用可能である必要があります。

- アクセス制限: 炉周辺のエリアは、知識のない干渉を最小限に抑えるため、訓練を受け、許可された担当者に制限されるべきです。

プロセスおよび材料制御:安定性の確保

この層は、炉に入れるものとサイクルの実行方法に焦点を当てています。

- 材料の審査: 危険な蒸気、過度の煙、または揮発性の汚染物質を放出する可能性のある材料を絶対に加熱してはなりません。部品上の未確認物質は雰囲気を汚染したり、予期せぬ反応を引き起こしたりする可能性があります。

- 制御された加熱: 製品や炉への予期せぬ反応や損傷を引き起こす可能性があるため、材料を所要の処理温度以上に過熱することを避けてください。

- 雰囲気の完全性: 供給ガスの純度仕様を満たしていること、およびプロセスのために要求される正確な雰囲気を維持するために流量制御が適切に校正されていることを確認してください。

トレードオフの理解

包括的な安全戦略を実装するには、競合する優先順位のバランスを取る必要があります。これらのトレードオフを認識することは、情報に基づいた意思決定を行うために不可欠です。

安全性 対 コスト

完全に自動化されたパージシステムや広範なガス検知などの高度なエンジニアリング制御は、かなりの初期設備投資を伴います。しかし、これは、長期的にはるかに費用のかかる壊滅的な故障、機器の損失、および重大な傷害に対する投資です。

自動化 対 手動監視

自動化は安全性と一貫性にとって強力なツールですが、万能ではありません。オペレーターは、自動システムを盲目的に信頼するのではなく、自動システムが誤動作している場合にそれを認識できるように、プロセスを十分に理解するように訓練されている必要があります。

プロセスの速度 対 安全マージン

スループットを向上させるためにサイクル時間を短縮する圧力があることがよくあります。安全上のパージなどの重要なステップを急ぐことは、炉のインシデントの一般的な原因です。安全手順では、生産性のために妥協されてはならない最小のパージ時間と流量を定義し、施行する必要があります。

あなたの運用に最適な選択をする

貴社の軽減戦略は、貴社の特定の機器、プロセス、および組織の目標に合わせて調整される必要があります。

- 人員の安全が最優先事項の場合: 自動パージサイクルや可燃性ガスと酸素欠乏の両方に対する継続的なガス検知などのエンジニアリング制御への投資を優先してください。

- プロセスの完全性と製品品質が最優先事項の場合: 高品質センサーによる厳格な雰囲気制御、定期的な校正、およびガス化学が冶金に与える影響に関する詳細なオペレーター・トレーニングに重点を置いてください。

- 新しい安全プログラムの確立が最優先事項の場合: 正式なリスクアセスメントから始め、最も効果的なエンジニアリングソリューションから着手し、制御のヒエラルキーに基づいた階層的な戦略を構築します。

結局のところ、制御された雰囲気の固有のリスクを管理することに対する積極的で用心深いアプローチが、安全で成功する炉運転の基盤となります。

要約表:

| リスクの種類 | 主要な軽減戦略 |

|---|---|

| 可燃性雰囲気 | 安全インターロック、自動パージサイクル、ガスセンサー |

| 不活性雰囲気 | 換気システム、酸素モニター、アクセス制限 |

| プロセスの故障 | 材料の審査、SOP、雰囲気の完全性チェック |

KINTEKの高度な炉ソリューションで研究室の安全性と精度を確保しましょう。卓越したR&Dと社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室に高温炉の選択肢を提供しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験要件を正確に満たし、リスク軽減と運用の効率を向上させることができます。お客様の特定のニーズをサポートする方法について、今すぐお問い合わせください!

ビジュアルガイド