本質的に、プラズマCVD(PECVD)は、現代のあらゆる製品向けに高品質の薄膜を成膜するために使用される基盤技術です。その応用範囲は、スマートフォンのマイクロエレクトロニクスや屋根のソーラーパネルから、医療インプラントや食品包装の保護コーティングまで多岐にわたります。PECVDの汎用性により、高度な製造と材料科学の要石となっています。

PECVDの決定的な利点は、耐久性のある高性能フィルムを低温で成膜できることです。この一つの特性が、ポリマーや複雑な半導体デバイスのような感熱材料への使用を可能にします。これらの材料は、従来の高温成膜方法では損傷または破壊されてしまいます。

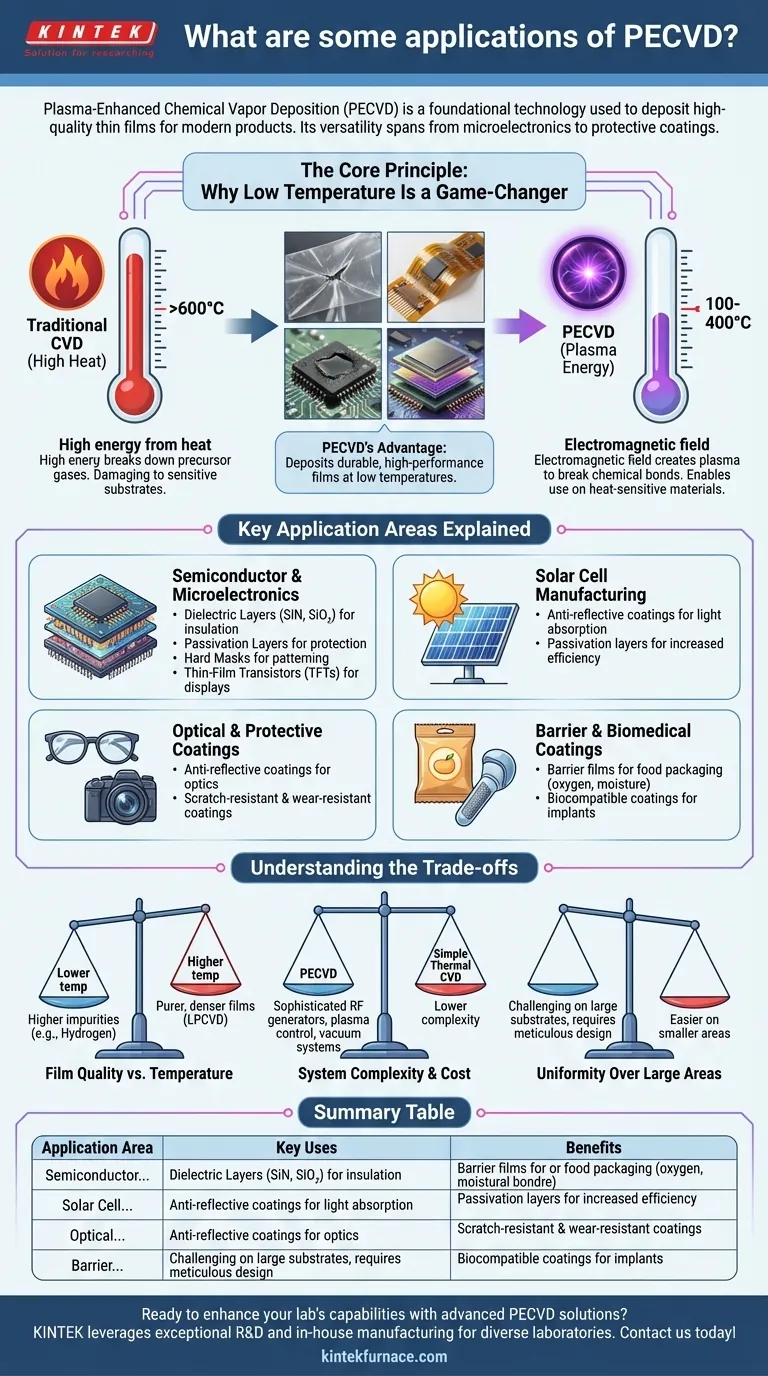

核心原理:なぜ低温が画期的なのか

PECVDの応用を理解するためには、まず他の方法に対するその根本的な利点を把握する必要があります。目的は常に、ガス前駆体から固体の薄膜を成膜することです。

高温成膜の問題点

従来の化学気相成長(CVD)は、前駆体ガスを分解し、基板上に膜を形成する化学反応を開始するために必要なエネルギーを供給するために、極度の熱(しばしば600°C以上)に依存しています。

これは、裸のシリコンウェーハのような頑丈な材料にはうまく機能しますが、プラスチック、フレキシブルエレクトロニクス、または熱によって以前に製造された部品が損傷する可能性がある多層半導体チップなど、高温に耐えられない基板には全く不向きです。

PECVDの解決策:熱ではなくプラズマからのエネルギー

PECVDは、電磁界(通常は高周波)を使用して前駆体ガスをプラズマに励起することで、高い熱エネルギーの必要性を回避します。

このプラズマ(物質の非常に高エネルギーな状態)は、化学結合を破壊し、成膜反応を促進するために必要なエネルギーを供給します。エネルギーが基板の熱加熱からではなくプラズマから供給されるため、このプロセスははるかに低い温度、しばしば100〜400°Cの範囲で実行できます。

主要な応用分野の説明

この低温能力は、PECVDがいくつかの主要産業で不可欠である直接的な理由です。

半導体およびマイクロエレクトロニクス製造

これはPECVDの最も重要な応用です。集積回路(IC)、LED、マイクロ電気機械システム(MEMS)の複雑な多層構造を構築するために使用されます。

主な用途は以下の通りです。

- 誘電体層: シリコン窒化膜(SiN)や二酸化シリコン(SiO₂)などの膜を成膜し、導電層を互いに電気的に絶縁します。

- パッシベーション層: 完成したマイクロチップに最終的な保護膜(しばしばSiN)を適用し、湿気、汚染、物理的損傷から保護します。

- ハードマスク: 製造プロセスにおけるその後のエッチング工程のパターンを定義するための耐久性のある層を作成します。

- 薄膜トランジスタ(TFT): 高温に耐えられない大型ガラスパネル上に膜を成膜する必要がある最新のディスプレイ製造に不可欠です。

太陽電池製造

太陽電池(光起電力素子)の効率は、精密に設計された薄膜で光と電荷キャリアを操作することに依存します。

PECVDは、光吸収を最大化する反射防止膜を成膜し、シリコン表面でのエネルギー損失を防ぐパッシベーション層を作成する上で重要であり、これによりセルの出力が直接増加します。

光学および保護コーティング

このプロセスにより、膜の密度、組成、および厚さを精密に制御でき、これが屈折率などの光学特性を制御します。

これにより、眼鏡レンズ、カメラ光学系、ソーラーパネルに反射防止コーティングを成膜するのに理想的です。また、硬く傷に強いコーティングや、機械部品の耐摩耗性トライボロジカルコーティングの作成にも使用されます。

バリアおよび生体医療コーティング

PECVDは、強力なバリアとして機能する非常に緻密で不活性な膜を製造できます。

食品包装では、ポリマーフィルム(ポテトチップスの袋など)上の微細なPECVD層が、酸素や湿気による内容物の劣化を防ぎます。医療機器では、これらの不活性な特性が、インプラント上の生体適合性コーティングを作成するために使用され、耐久性を向上させ、身体との有害な反応を防ぎます。

トレードオフの理解

強力である一方で、PECVDは万能の解決策ではありません。その限界を理解することは、情報に基づいたエンジニアリングの意思決定を行う上で重要です。

膜品質と温度

主なトレードオフは膜の純度です。PECVDは低温で動作するため、成膜された膜には、前駆体ガスからの水素が最も顕著に、より高い濃度の不純物が含まれることがよくあります。

ほとんどの用途では完全に許容されますが、これは一部の高感度デバイスでは電気的性能に影響を与える可能性があります。低圧CVD(LPCVD)などの高温方法は、通常、より純粋で緻密な膜を生成しますが、基板の汎用性には劣ります。

システムの複雑さとコスト

PECVDシステムは、単純な熱CVD反応炉よりも複雑です。洗練されたRF電源、プラズマを制御するための整合ネットワーク、および真空システムが必要であり、これにより初期費用とメンテナンス費用が増加する可能性があります。

広範囲にわたる均一性

非常に大きな基板上で完全に均一なプラズマ、ひいては完全に均一な膜厚を実現することは困難な場合があります。特に大量生産では、一貫した結果を確保するために、綿密な反応炉設計とプロセス制御が必要です。

目的に合った正しい選択をする

PECVDを使用するかどうかの決定は、基板の要件と目的の膜特性によって左右されます。

- 半導体デバイスの電気絶縁が主な焦点である場合: PECVDは、感熱性ウェーハ上に高品質の二酸化シリコンと窒化シリコンを成膜するための業界標準です。

- 完成品の保護が主な焦点である場合: PECVDによる緻密で不活性なパッシベーション膜とバリア膜は、エレクトロニクス、食品包装、医療インプラントに理想的です。

- 光学性能の向上が主な焦点である場合: PECVDは屈折率を精密に制御できるため、反射防止膜や傷に強いコーティングの作成に最適です。

- コストを度外視して最高の膜純度と密度が主な焦点である場合: LPCVDのような高温プロセスを検討してください。ただし、基板が熱に耐えられる場合に限ります。

結局のところ、PECVDの低温の利点を理解することで、そうでなければ作成不可能だったであろう高度な材料やデバイスを設計できるようになります。

要約表:

| 応用分野 | 主な用途 | 利点 |

|---|---|---|

| 半導体およびマイクロエレクトロニクス | 誘電体層、パッシベーション、ハードマスク、TFT | 低温プロセス、電気絶縁、保護 |

| 太陽電池製造 | 反射防止膜、パッシベーション層 | 効率向上、光吸収 |

| 光学および保護コーティング | 反射防止、傷に強いコーティング | 精密な光学制御、耐久性 |

| バリアおよび生体医療コーティング | 食品包装、生体適合性インプラント | バリア特性、生体適合性 |

高度なPECVDソリューションで研究室の能力を強化する準備はできていますか?

KINTEKでは、卓越した研究開発と自社製造を活かし、様々な研究室に最先端の高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムが含まれており、これらすべてがお客様固有の実験要件を正確に満たすための強力な詳細なカスタマイズ機能によって支えられています。

半導体、太陽電池、保護コーティングのいずれに取り組んでいる場合でも、当社の専門知識が最適な性能と効率を保証します。基板の制約に縛られることなく、今すぐお問い合わせください。お客様の特定のニーズに合わせたソリューションをどのように提供し、イノベーションを推進できるかについてご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉

よくある質問

- PECVDの温度範囲はLPCVDと比較してどうですか? デバイス保護のための低温

- PECVDの幾何学的コーティング能力とは何ですか?複雑な形状への均一なコーティングを実現

- PECVD技術の主な利点は何ですか?低温で高品質な薄膜成膜を実現

- PECVDの生産速度に関する利点は何ですか?低温高速でスループットを向上

- PECVD成膜の主な利点は何ですか?低温・高品質コーティングを実現

- CVDを用いて窒化シリコンを成膜するにはどうすればよいですか?最適な膜特性を得るにはLPCVDまたはPECVDのどちらを選択しますか?

- PECVDはどのようにエネルギー効率とプロセス安定性を達成するのでしょうか?低温プラズマ成膜の利点を探る

- PECVDはどのように薄膜の特性を制御しますか?精密制御で薄膜工学をマスターしましょう