高温真空処理において、グラファイトは、さまざまな重要な内部コンポーネントに選ばれる材料です。その主な用途は構造的なもので、熱処理、ろう付け、焼結中に部品を保持するために使用される治具、ラック、トレイ、サポートシステムを作成します。グラファイト独自の特性により、特に航空宇宙および医療用途のコンポーネントは、極限状態でも正確な形状と純度を維持します。

グラファイトは真空炉にとって単なる便利な材料ではなく、実現技術です。高温強度、熱安定性、化学的不活性という比類のない組み合わせが、先進材料の精密で汚染のない処理を可能にしています。

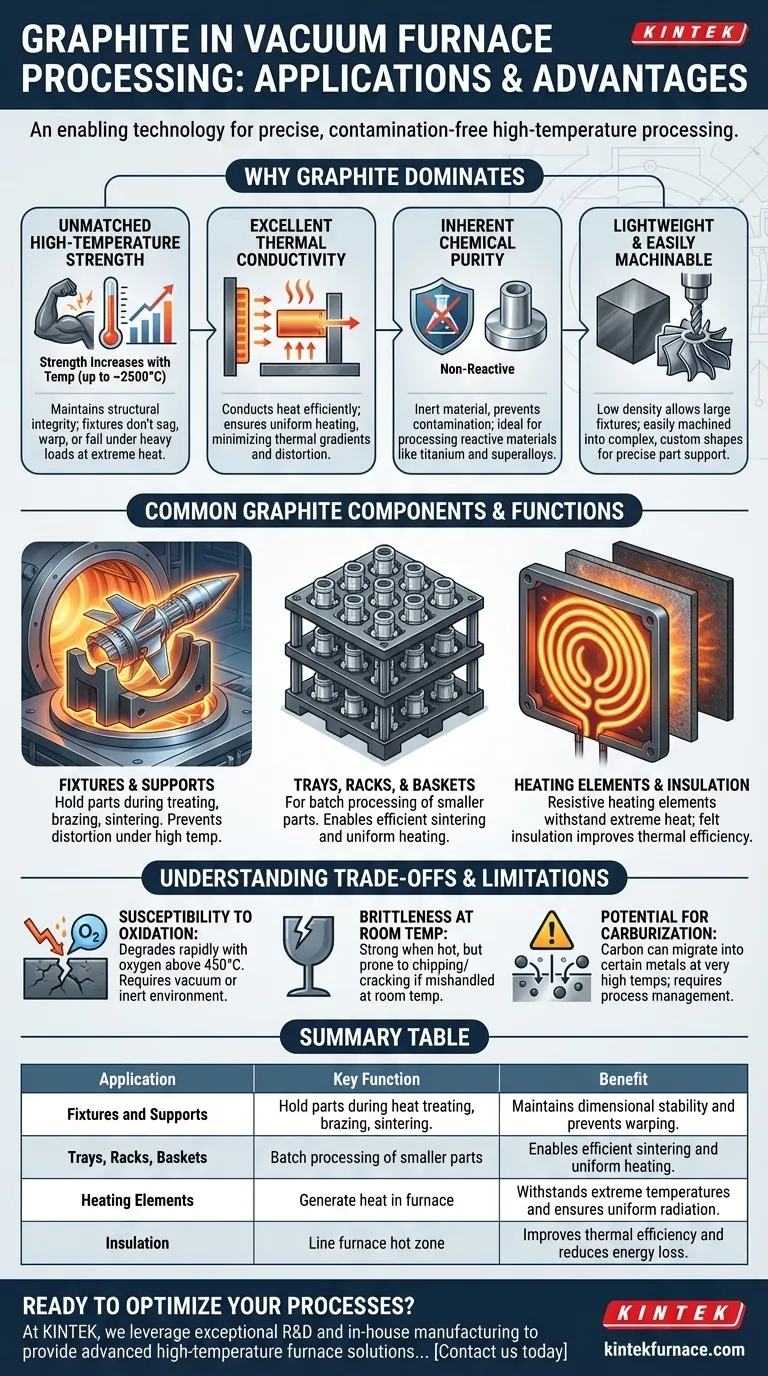

なぜグラファイトが真空炉で優位を占めるのか

グラファイトの使用は、高温冶金における基本的な課題、すなわち寸法安定性の維持、均一な加熱の確保、化学的汚染の防止に対する解決策です。いくつかの主要な特性により、この環境に独自の適合性があります。

比類のない高温強度

加熱すると軟化して強度が低下する金属とは異なり、グラファイトの構造的完全性は温度とともに実際に増加し、約2500°Cでピークに達します。

これは、グラファイト製の治具が、高温熱処理またはろう付けサイクル中に重い荷重を保持しても、たるんだり、反ったり、破損したりしないことを意味します。

優れた熱伝導性

グラファイトは熱を非常に良く伝導します。この特性により、熱が炉の発熱体から治具を介してワークピースに均一に伝達されます。

この均一性により、部品全体の熱勾配が最小限に抑えられ、加熱段階と冷却段階の両方で内部応力や歪みを防ぐために不可欠です。

固有の化学的純度

グラファイトは非常に不活性な材料であり、極端な温度でもほとんどの金属、合金、セラミックと反応しません。

これは、チタンや特定の超合金などの高反応性材料を処理する場合に不可欠です。グラファイト治具を使用することで、汚染物質がワークピースに浸出するのを防ぎ、最終製品が厳格な冶金基準を満たすことを保証します。

軽量で加工が容易

強度があるにもかかわらず、グラファイトは密度が低いため、大きな治具や支持構造を比較的簡単に扱うことができます。

さらに、非常に複雑で入り組んだ形状に容易に機械加工できます。これにより、航空宇宙タービンブレードなどの複雑なコンポーネントを正確に支持し、反りを最小限に抑えるカスタム治具の作成が可能になります。

一般的なグラファイトコンポーネントとその機能

グラファイトの特性は、毎日真空炉内で使用される物理的なコンポーネントに直接反映されます。

治具とサポート

これらは、特定の部品を保持するためにカスタム設計された構造です。たとえば、複雑なグラファイト治具は、チタン製の航空宇宙部品や大型の鋼部品を支持するために使用され、高温で自重によって歪まないようにします。

トレイ、ラック、バスケット

少量の部品を大量に処理するために、グラファイトはトレイ、ラック、モジュラー棚システムに成形されます。これらは、超硬合金、磁石、その他の粉末冶金製品の焼結用途で一般的です。

発熱体と断熱材

多くの炉設計では、グラファイト自体が抵抗発熱体として機能します。極端な温度に耐え、効率的に熱を放射する能力は、この目的には理想的です。

グラファイトはまた、柔らかいフェルトに加工され、炉のホットゾーンの高性能断熱ライニングとして使用され、熱効率をさらに向上させます。

トレードオフと限界を理解する

グラファイトは優れた材料ですが、限界がないわけではありません。これらを認識することが、プロセス設計を成功させる鍵となります。

酸化に対する感受性

グラファイトの主な弱点は、高温(通常450°C以上)での酸素との反応であり、これにより急速に劣化します。これは、酸素が除去される真空または不活性ガス環境で非常に効果的である理由です。

室温での脆性

高温では強いですが、グラファイトは室温で取り扱いを誤ると脆く、欠けたりひびが入ったりする可能性があります。機械的衝撃を避けるために、コンポーネントは慎重に積み込みおよび積み下ろしを行う必要があります。

浸炭の可能性

特定の金属、例えば一部の種類の鋼と直接接触すると、非常に高温でグラファイトから部品の表面に炭素が移動する可能性があります。このプロセスは浸炭と呼ばれ、ワークピースの特性を変化させる可能性があり、プロセス設計で考慮する必要があります。場合によっては、セラミックバリアコーティングを使用します。

用途に合った適切な選択をする

グラファイトコンポーネントの特定のグレードと設計は、プロセスの目標によって決定されるべきです。

- 反応性金属(例:チタン)の処理に重点を置く場合:汚染を防ぎ、材料の冶金学的完全性を確保するために、高純度で低灰分のグラファイトが不可欠です。

- 複雑な部品の寸法安定性に重点を置く場合:熱サイクル中にコンポーネントを適切に支持し、反りを最小限に抑えるために、複雑に機械加工されたカスタムグラファイト治具が重要です。

- 小さなコンポーネントのバッチ処理に重点を置く場合:モジュラーグラファイトトレイ、ラック、キャリアシステムは、焼結またはろう付けに最適な熱性能と積載効率の組み合わせを提供します。

最終的に、グラファイトの特性は、今日の最も重要なコンポーネントの高度な製造を可能にする基礎材料となっています。

概要表:

| 用途 | 主な機能 | 利点 |

|---|---|---|

| 治具とサポート | 熱処理、ろう付け、焼結中に部品を保持 | 寸法安定性を維持し、反りを防ぐ |

| トレイ、ラック、バスケット | 小さな部品のバッチ処理 | 効率的な焼結と均一な加熱を可能にする |

| 発熱体 | 炉内で熱を発生させる | 極端な温度に耐え、均一な放射を保証する |

| 断熱材 | 炉のホットゾーンを覆う | 熱効率を向上させ、エネルギー損失を削減する |

カスタムグラファイトソリューションで高温プロセスを最適化する準備はできていますか?KINTEKでは、優れた研究開発と社内製造を活用して、マッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、航空宇宙、医療、その他の先進材料分野を問わず、お客様独自の実験要件を正確に満たすことができます。今すぐお問い合わせください。当社の専門知識がお客様の研究室の効率と成果をどのように向上させることができるかについてご相談ください!

ビジュアルガイド