本質的に、「CVD材料」は単一の物質ではなく、化学気相成長(CVD)と呼ばれるプロセスによって作成される高性能固体、通常は薄膜またはコーティングのカテゴリを指します。この技術は、セラミックス(例:酸化アルミニウム)、炭化物(例:炭化チタン)、または先進的な炭素材料(例:ダイヤモンド膜やナノチューブ)などの非常に純粋で耐久性のある層を表面に堆積させます。決定的な特徴は、ガスから原子レベルで材料を構築するプロセスそのものです。

重要な洞察は、CVDが材料の「成分」ではなく、製造プロセスであるということです。これにより、従来の手段では達成が困難な極端な硬度、純度、特定の電子機能などの特性を持つ、高度に設計された表面と先進材料の作成が可能になります。

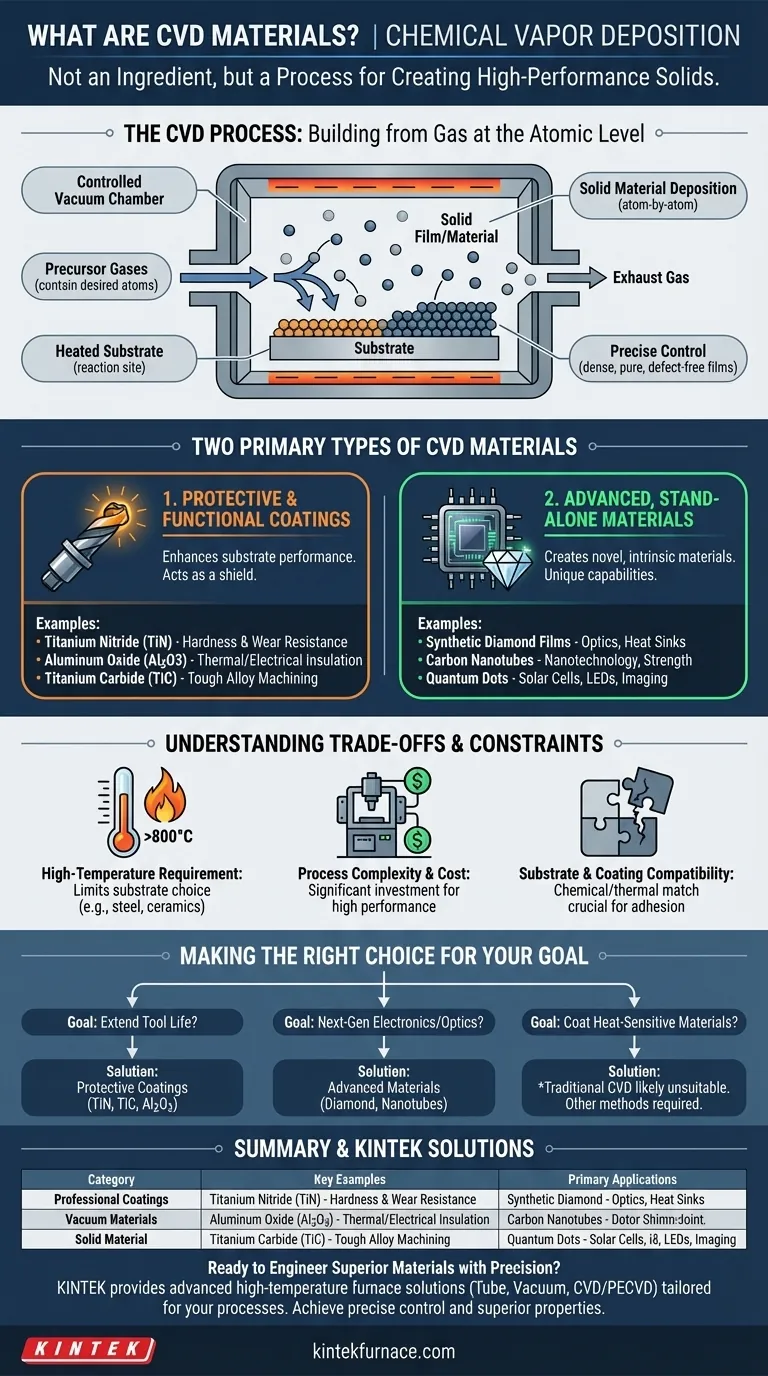

CVDプロセスが材料を定義する方法

化学気相成長は、気相から固体材料を構築する方法です。このプロセスを理解することが、材料の独自の特性を理解するための鍵となります。

基本原理:ガスからの構築

このプロセスは、制御された真空チャンバー内で発生します。目的の材料の原子を含む前駆体ガスがチャンバーに導入されます。これらのガスは、基板として知られる加熱された表面上またはその近くで反応します。

この化学反応により、固体材料が基板上に堆積し、均一な薄膜が形成されます。残留した気体の副生成物は、その後チャンバーから排出されます。

なぜこのプロセスが重要なのか

CVDプロセスにより、原子レベルでの材料構造を精密に制御できます。その結果、溶融や鋳造によって形成された材料によく見られる欠陥がなく、非常に高密度で純粋な膜が得られます。最終的な材料は基板に本質的に結合します。

CVD材料の2つの主要なタイプ

この用語は多くの物質を網羅していますが、それらは一般的に、その用途に基づいて2つの明確な機能カテゴリに分類されます。

1. 保護コーティングおよび機能性コーティング

これは最も一般的な産業用途です。ここでは、CVD材料の薄い層を適用して、基材または基板の性能を向上させます。

一般的な例は次のとおりです。

- 窒化チタン(TiN): 切削工具やドリルに使用される金色のセラミックコーティングで、硬度と耐摩耗性を劇的に向上させます。

- 酸化アルミニウム(Al2O3): 熱的および電気的絶縁、ならびに高温腐食からの保護に使用される非常に安定したセラミック。

- 炭化チタン(TiC): 難削材の加工のために工具インサートに適用される、極めて硬い材料。

これらの場合、CVD材料はシールドとして機能し、通常の物体に並外れた表面特性を与えます。

2. 先進的なスタンドアロン材料

より高度な用途では、CVDプロセスは単に何かをコーティングするためだけでなく、主要な材料そのものを作成するためにも使用されます。

主な例は次のとおりです。

- 合成ダイヤモンド膜: 耐久性のある光学窓、高性能電子ヒートシンク、非鉄金属や複合材料の加工が可能な産業用切削工具に使用されます。

- カーボンナノチューブ: 卓越した強度と電気的特性を持つ微細な炭素のチューブであり、ナノテクノロジーと次世代エレクトロニクスの基礎となります。

- 量子ドット: 先進的な太陽電池、高効率LED、および医療用イメージング剤での使用のためにCVDによって製造された半導体ナノ結晶。

ここでは、価値は基板の強化にあるのではなく、独自の固有の能力を持つ新しい材料を製造することにあります。

トレードオフの理解

CVDは強力な技術ですが、その適用は重大な実際的な制約によって規定されます。これらの限界を理解することは、その適切な使用のために不可欠です。

高温要件

ほとんどのCVDプロセスは非常に高い温度(しばしば800°C超)で動作します。これは、基板材料が溶解、反り、または構造的完全性を失うことなく、この熱に耐える必要があることを意味します。これにより、用途が工具鋼、炭化物、セラミックス、グラファイトなどの材料に限定されます。

プロセスの複雑さとコスト

CVDシステムは複雑で、真空チャンバー、精密なガス処理、高温制御が必要です。これにより、初期投資と運用コストが大きくなるため、このプロセスは高性能が費用に見合う用途に限定されます。

基板とコーティングの適合性

成功するコーティングには、膜と基板との間に強い化学的および熱的適合性が必要です。不一致は、密着性の低下、亀裂、または応力下での部品の故障につながる可能性があります。すべての材料をすべての基板にコーティングできるわけではありません。

目標に合った適切な選択をする

CVD材料を使用するという決定は、解決しようとしている問題に完全に依存します。

- もしあなたの主な焦点が工具や部品の寿命を延ばすことなら: 耐摩耗性と耐久性を高めるために、TiN、TiC、またはAl2O3などのCVD保護コーティングを調査すべきです。

- もしあなたの主な焦点が次世代のエレクトロニクスや光学機器を開発することなら: 合成ダイヤモンド膜やカーボンナノチューブなどの先進材料を製造する方法としてCVDを探るべきです。

- もしあなたの主な焦点がポリマーやアルミニウムなどの熱に弱い材料をコーティングすることなら: 従来の高温CVDはおそらく不適切であり、他の堆積方法が必要になる可能性があることを認識すべきです。

結局のところ、CVDを活用することは、精密な工学プロセスを適用して、正確に制御された優れた特性を持つ材料を作成することなのです。

要約表:

| カテゴリ | 主な例 | 主な用途 |

|---|---|---|

| 保護コーティングおよび機能性コーティング | 窒化チタン(TiN)、酸化アルミニウム(Al2O3)、炭化チタン(TiC) | 切削工具、耐摩耗性、熱的/電気的絶縁 |

| 先進的なスタンドアロン材料 | 合成ダイヤモンド膜、カーボンナノチューブ、量子ドット | エレクトロニクス、光学、ナノテクノロジー、ヒートシンク |

精密な優れた材料のエンジニアリングの準備はできましたか?

KINTEKでは、当社の卓越した研究開発および社内製造能力を活用し、CVDプロセス向けに調整された多様な先進的な高温炉ソリューションを研究室に提供しています。当社の製品ライン—チューブ炉、真空・雰囲気炉、および特殊なCVD/PECVDシステムを含む—は、お客様の独自の実験要件に正確に対応するための強力な深層カスタマイズ機能によって補完されています。

ダイヤモンド膜による次世代エレクトロニクスの開発であれ、耐久性のあるコーティングによる工具寿命の向上であれ、当社の専門知識は、お客様の研究が要求する正確な制御と優れた材料特性の達成を保証します。

当社のCVDソリューションがお客様のイノベーションをどのように加速できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉