要するに、マイクロ波プラズマCVD(MPCVD)は、切削工具の硬度、耐摩耗性、寿命を劇的に向上させるダイヤモンドコーティングを生成します。このプロセスにより、工具はより長く鋭い切れ味を維持でき、工具交換と機械のダウンタイムを削減することで、製造効率、精度、コスト削減に大きく貢献します。

MPCVDの決定的な利点は、ダイヤモンドコーティングを施すことだけでなく、その方法にあります。この方法に固有の純度、安定性、制御性により、より高品質なダイヤモンド膜が生成され、それが切削工具の優れた信頼性の高い実世界性能に直接つながります。

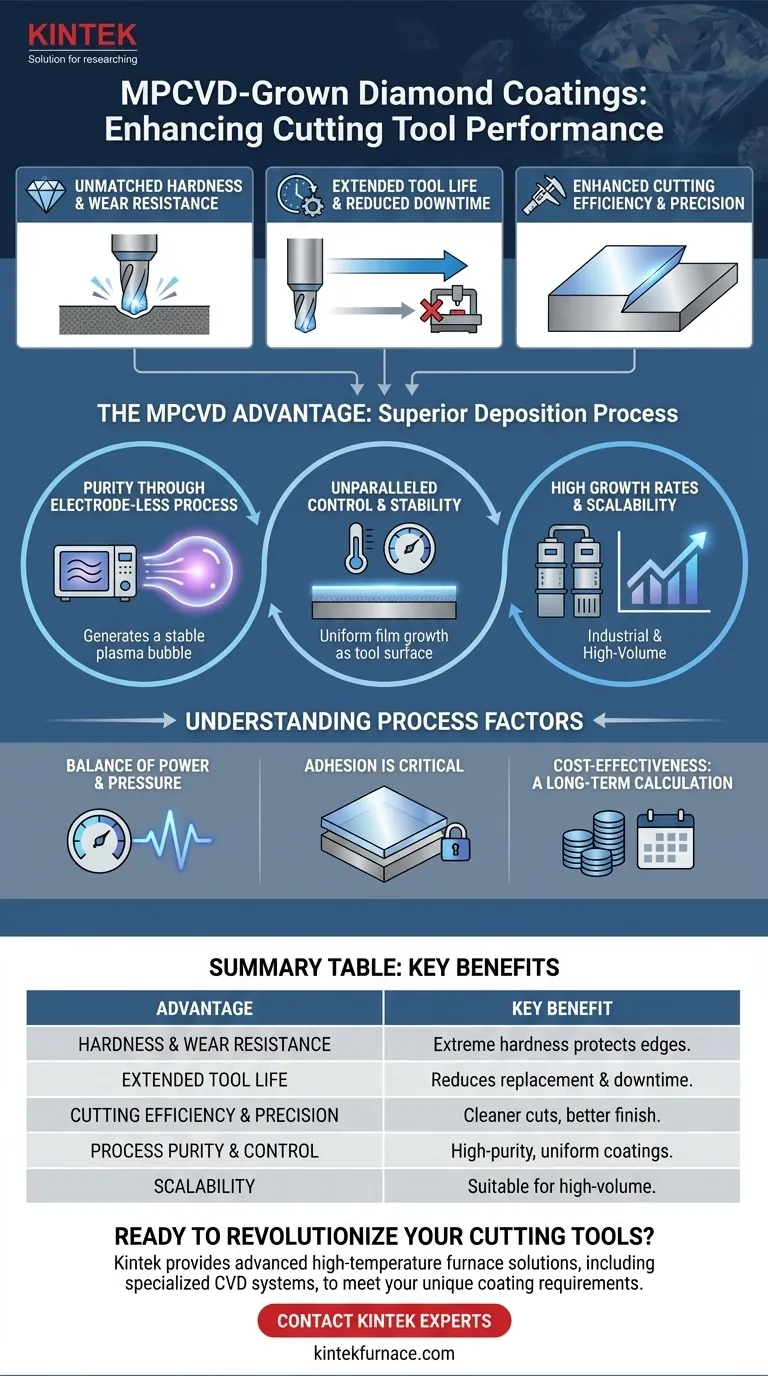

切削工具のコア性能向上

MPCVDダイヤモンドコーティングを施すことで、工具の基材が根本的にアップグレードされ、主要な運用分野で測定可能な改善が得られます。

比類ない硬度と耐摩耗性

ダイヤモンドは既知の材料の中で最も硬い物質です。切削工具にコーティングすることで、この特性が刃先に伝達されます。

この極めて高い硬度により、高速加工中に発生する摩耗や摩擦に対して優れた耐性を提供し、下地の工具材料を劣化から保護します。

工具寿命の延長とダウンタイムの削減

刃先がはるかに長い期間鋭利な状態を保つため、工具の耐用年数が大幅に延長されます。

これにより、工具交換の頻度が最小限に抑えられ、運用コストが直接削減されます。さらに重要なのは、工具交換に必要な高価な機械のダウンタイムが短縮され、全体的な生産スループットが向上することです。

切削効率と精度の向上

鋭利な状態を保つ工具は、よりクリーンで精密な切削を実現します。

これにより、加工部品の表面仕上げが向上し、二次仕上げ作業の必要性が減少する可能性があります。一貫した切れ味は、最初の切削から最後の切削まで再現性のある品質を保証します。

MPCVDが優れた成膜方法である理由

ダイヤモンドを成膜する方法は複数ありますが、MPCVDは最終製品の品質向上につながる明確なプロセス上の利点を提供します。コーティングの品質は、それを作成するために使用されるプロセスの品質に直接関係しています。

電極を使用しないプロセスによる純度

チャンバー内に熱いフィラメントや電極を使用する他の方法とは異なり、MPCVDはマイクロ波を使用してプラズマを生成します。

この電極を使用しないプロセスは、汚染の主要な発生源を排除するため、非常に重要です。結果として得られるダイヤモンド膜はより純粋で、より優れた結晶構造を持ち、その硬度と熱伝導率を高めます。

比類ない制御と安定性

MPCVDは、温度やガス組成などの重要な成長パラメーターを極めて正確かつ安定して制御できます。

生成されるプラズマは大きく非常に安定しており、工具表面全体に均一な成膜を保証します。この安定性により、連続的で長時間の運転が可能になり、バッチごとに再現性が高く一貫した膜品質が得られます。

高い成長速度とスケーラビリティ

MPCVDプロセスは高い成長速度を達成でき、一部のシステムではマイクロ波出力とチャンバー圧力を最適化することで最大150 μm/hに達します。

さらに、そのモジュラー設計は産業用途向けにスケーラブルであり、より大きな基板のコーティングや、現代の製造業の高い量産需要に対応するのに適しています。

トレードオフとプロセス要因の理解

MPCVDは非常に効果的ですが、最適な結果を得るには、プロセスを習得し、その文脈を理解する必要があります。それは普遍的に単純な解決策ではありません。

出力と圧力のバランス

成長速度と膜品質は、マイクロ波出力とガス圧力に直接影響されます。

これらのパラメーターを増加させると成長が加速する可能性がありますが、慎重な最適化が必要です。過度に積極的なプロセスは、ダイヤモンドの結晶品質や工具への密着性に悪影響を与える可能性があります。速度と品質のバランスを取るには専門知識が必要です。

密着性は硬度と同じくらい重要

最も完璧なダイヤモンド膜であっても、工具基板から剥離してしまえば無用です。

適切な基板準備と中間結合層の潜在的な使用は、ダイヤモンド成膜自体と同じくらい重要なプロセスステップです。強力な密着性を達成することは、あらゆる高度なコーティング技術における主要な課題です。

費用対効果は長期的な計算

MPCVDは費用対効果が高いとされていますが、これは他の高度なCVD技術と比較した場合であり、長期的な価値に基づいています。

MPCVD装置の初期設備投資は多額になる可能性があります。投資収益は、装置の寿命にわたる運用コストの削減(工具購入の減少、ダウンタイムの短縮、生産性の向上)を通じて実現されます。

アプリケーションに適した選択をする

MPCVDの選択は、主要な製造目標に基づいた戦略的な決定です。

- 最高の性能と工具寿命が主な焦点である場合:MPCVDは、純粋で高密度のダイヤモンド膜を生成する能力により、最高の耐摩耗性を提供するため、明確な選択肢です。

- 大量生産と一貫した生産が主な焦点である場合:MPCVDの安定性、再現性、スケーラビリティは、工業レベルの製造において最も信頼できる方法です。

- 非鉄材料の加工が主な焦点である場合:ダイヤモンドコーティング工具は、工具摩耗が大きな問題となる複合材料、グラファイト、アルミニウム合金、その他の研磨性非鉄材料の切削に優れています。

最終的に、MPCVDの導入は、製造効率と部品品質のより高い水準を達成するための投資です。

概要表:

| 利点 | 主なメリット |

|---|---|

| 硬度と耐摩耗性 | 極めて高い硬度により、刃先を摩耗による劣化から保護します。 |

| 工具寿命の延長 | 工具交換の頻度と機械のダウンタイムを大幅に削減します。 |

| 切削効率と精度 | よりクリーンな切削と優れた表面仕上げを実現し、再現性のある品質を提供します。 |

| プロセスの純度と制御 | 電極を使用しないMPCVDは、高純度で均一、かつ再現性のあるコーティングを保証します。 |

| スケーラビリティ | 高い成長速度で大量生産の産業用途に適しています。 |

MPCVDダイヤモンドコーティングで切削工具を革新する準備はできていますか?

KINTEKは、卓越した研究開発と社内製造を活用し、多様な研究所や製造施設に高度な高温炉ソリューションを提供しています。専門のCVDシステムを含む当社の製品ラインは、お客様独自のコーティング要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。

今すぐ製造プロセスをアップグレードしてください。当社の専門家にお問い合わせいただき、当社のMPCVDソリューションがお客様の事業に優れた工具性能とコスト削減をどのように提供できるかご相談ください。

ビジュアルガイド

関連製品

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- ナノダイヤモンドコーティング用HFCVD装置