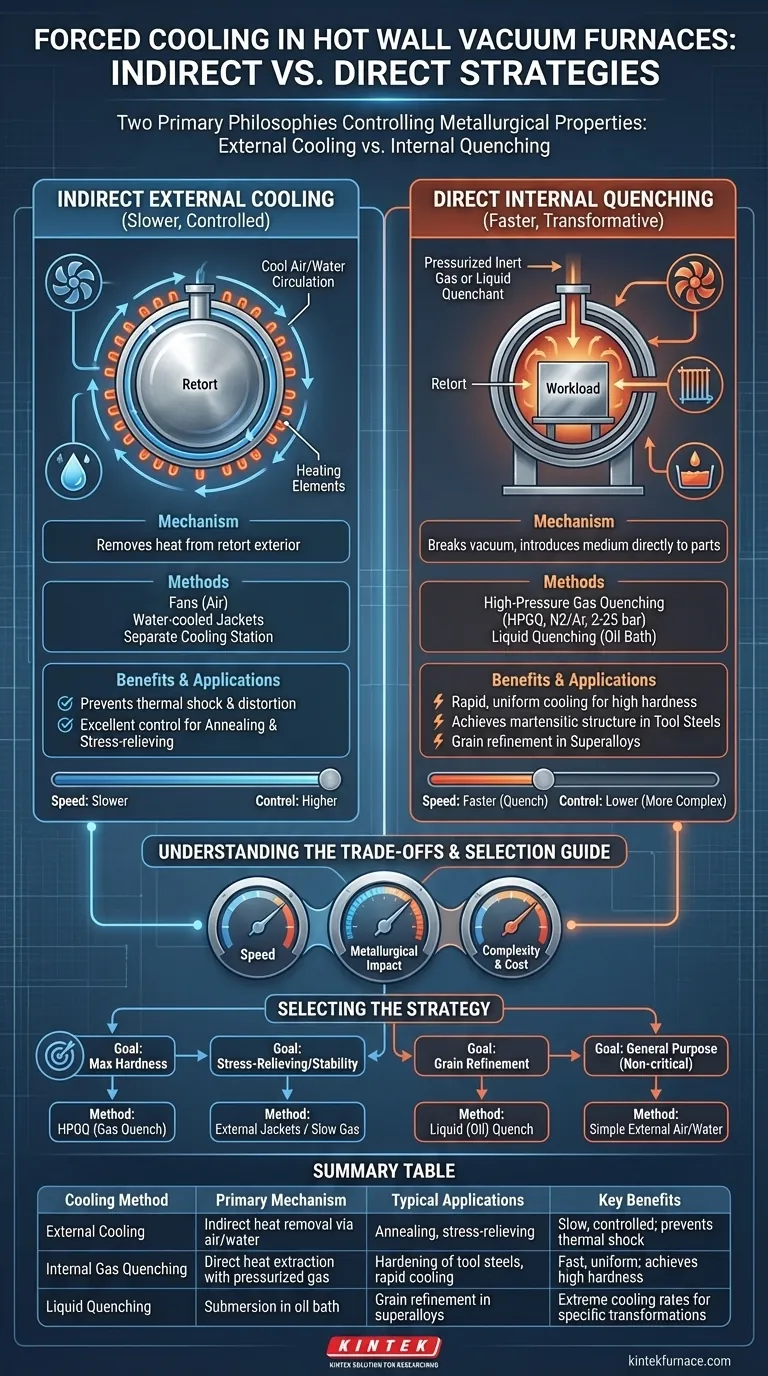

熱壁型真空炉における強制冷却は、主に2つの戦略によって達成されます。密閉された処理チャンバー(レトルト)の外部からの間接的な冷却、またはワークロードの内部からの直接的な急冷です。外部冷却方法では、レトルトの外側を空気や水を循環させ、内部冷却方法では、加圧された不活性ガスや液体冷却剤を加熱された部品に直接導入して、急速に熱を抽出します。

冷却方法の選択は、単に速度の問題ではありません。それは、材料の最終的な冶金特性を直接制御する重要なプロセス変数です。基本的な決定は、外部冷却のより遅く、より単純な制御と、内部急冷の迅速で変革的な影響との間の選択です。

2つの冷却哲学:外部冷却 vs. 内部冷却

加熱要素が密閉されたレトルトの外側にある熱壁炉の設計は、可能な冷却戦略を決定します。レトルトは真空または制御された雰囲気を保持し、内部の部品と一緒に冷却される必要があります。

外部冷却:間接的な熱除去

外部冷却はレトルトの外側に作用し、間接的かつよりゆっくりと熱を除去します。これは、急速な急冷を必要としないプロセスにはしばしば十分です。

一般的な方法には、ファンでレトルトの周りに冷気を循環させること、レトルトを包む水冷ジャケットを使用すること、または加熱されたレトルトを炉の断熱材から取り出して別の冷却ステーションに物理的に移動させることが含まれます。先進的な設計では、加熱後にワークロードを移動できる専用の水冷セクションを持つ拡張レトルトを使用します。

内部急冷:直接的な熱除去

内部急冷は、真空を破り、冷却媒体をレトルト内に直接導入する、はるかに高速で積極的な方法です。これにより、部品自体からより直接的かつ急速な熱抽出が可能になります。

最も一般的な方法は不活性ガス急冷で、窒素やアルゴンなどのガスが加圧下で注入されます。ガスは強力なファンによって高温のワークロードを循環し、熱を吸収した後、水冷式熱交換器を通過してから再循環されます。この閉ループサイクルは、目的の部品温度に達するまで続きます。

主要な冷却方法を詳しく見る

各冷却方法は、異なるレベルの速度と制御を提供し、特定の材料と望ましい結果に適しています。

高圧ガス急冷(HPGQ)

HPGQは、特定の材料硬度を達成するために、急速で制御された冷却を必要とするプロセスにおける主要な方法です。

不活性ガス、通常は窒素またはアルゴンを2〜25バール(約2〜25気圧)の圧力で使用します。高圧はガスの密度と熱容量を増加させ、より効果的に熱を除去することを可能にします。先進的なシステムでは、計算流体力学(CFD)で最適化された戦略的に配置されたノズルを使用して、高速ガスがワークロード全体を均一に冷却することを保証します。

外部冷却ジャケットとファン

このアプローチは、強制冷却の最も単純な形態です。これは、レトルトの外部に適用される本質的に対流冷却プロセスです。

ガス急冷よりも遅いですが、焼きなましや応力除去のようなプロセスでは、部品の歪みや亀裂を防ぐためにゆっくりと安定した温度低下が必要な場合、優れた制御を提供します。例えば、チタン部品の応力除去焼きなましには好ましい方法です。

液体急冷(油)

最も極端な冷却速度のために、一部の特殊な真空炉は油急冷に対応しています。これは、部品を冷たい油浴に浸漬する内部急冷方法です。

このプロセスは、ニッケル基超合金の結晶粒構造の微細化など、特定の冶金変態を達成するために使用されます。汚染のリスクと真空システムに液体浴を組み込む複雑さのため、ガス急冷よりも一般的ではありませんが、特定の高性能合金には不可欠です。

トレードオフを理解する

冷却システムの選択には、冶金要件と運用上の複雑さおよびコストのバランスを取ることが含まれます。

速度 vs. 制御

内部急冷(ガスまたは油)は著しく高速であり、鋼やその他の合金の相変態を引き起こすのに十分な速度であるため、「急冷」に分類されます。

外部冷却は本質的に遅いです。しかし、その遅い速度は、熱衝撃を防ぎ、敏感な部品の寸法安定性を確保するために不可欠な、より高い程度の制御を提供します。

冶金への影響

冷却速度は、材料の最終的な微細構造を直接決定します。HPGQのような急速な急冷は、工具鋼で完全に硬化したマルテンサイト組織を達成するために必要です。

逆に、材料を軟化させ、内部応力を緩和する焼きなましには、ゆっくりと制御された冷却が必要です。誤った冷却速度は、望ましい特性を達成できないか、部品を破壊する可能性があります。

システムの複雑さとコスト

外部冷却システムは機械的に単純で信頼性が高く、費用対効果が高いです。

内部HPGQシステムははるかに複雑です。それらは耐圧容器、強力な(そしてしばしば真空対応の)モーターとファン、大型の内部熱交換器、そして洗練されたガス処理制御を必要とします。これは炉に多大なコストとメンテナンスの複雑さを追加します。

適切な冷却戦略の選択

最適な冷却方法は、処理される材料と達成する必要がある最終的な特性によって完全に決定されます。

- 工具鋼またはダイス鋼で最大の硬度を達成することが主な焦点である場合:急速で均一な冷却能力のために、高圧ガス急冷(HPGQ)が不可欠です。

- 敏感または複雑な部品の応力除去が主な焦点である場合:安定性を確保するために、外部ジャケットまたは低圧不活性ガスバックフィルを使用した、制御されたゆっくりとした冷却が正しいアプローチです。

- 特殊合金の結晶粒構造の微細化が主な焦点である場合:急速な油急冷は、これらの特定の冶金変態に必要な極端な冷却速度を提供します。

- 非臨界冷却速度での汎用熱処理が主な焦点である場合:より単純で費用対効果の高い外部空冷または水冷システムで十分に足ります。

最終的に、これらの方法を理解することで、単に部品を冷却するだけでなく、最終的な材料特性を精密に設計することができるようになります。

まとめ表:

| 冷却方法 | 主なメカニズム | 代表的な用途 | 主な利点 |

|---|---|---|---|

| 外部冷却 | 空気/水循環による間接的な熱除去 | 焼きなまし、応力除去 | ゆっくりとした制御された冷却。熱衝撃を防ぐ |

| 内部ガス急冷 | 加圧不活性ガスによる直接的な熱抽出 | 工具鋼の焼き入れ、急速冷却 | 高速で均一な冷却。高硬度を達成 |

| 液体急冷 | 油浴への浸漬 | 超合金の結晶粒微細化 | 特定の変態のための極端な冷却速度 |

調整された冷却ソリューションで研究室の熱処理プロセスを強化する準備はできていますか? KINTEKは、卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの先進的な高温炉を提供しています。当社の深いカスタマイズ能力により、お客様固有の実験ニーズに正確に適合させ、最適化された冶金結果を実現します。今すぐお問い合わせください。当社のソリューションがお客様の特定の用途にどのように貢献できるかをご相談ください!

ビジュアルガイド