本質的に、真空熱処理は超高純度で制御された環境を作り出すことで、高品質な結果を保証します。密閉されたチャンバーから空気やその他の反応性ガスを除去することで、酸化や汚染といった欠陥の主な原因を取り除き、加熱および冷却サイクルを精密に制御できます。これにより、最終的な材料特性が一貫性があり、予測可能で、優れていることが保証されます。

真空熱処理の真の価値は、単に熱を加えることにあるのではなく、制御にあります。大気反応という変数を排除することで、材料欠陥の根本原因を取り除き、部品の表面の完全性と内部構造が設計通りであることを確実にします。

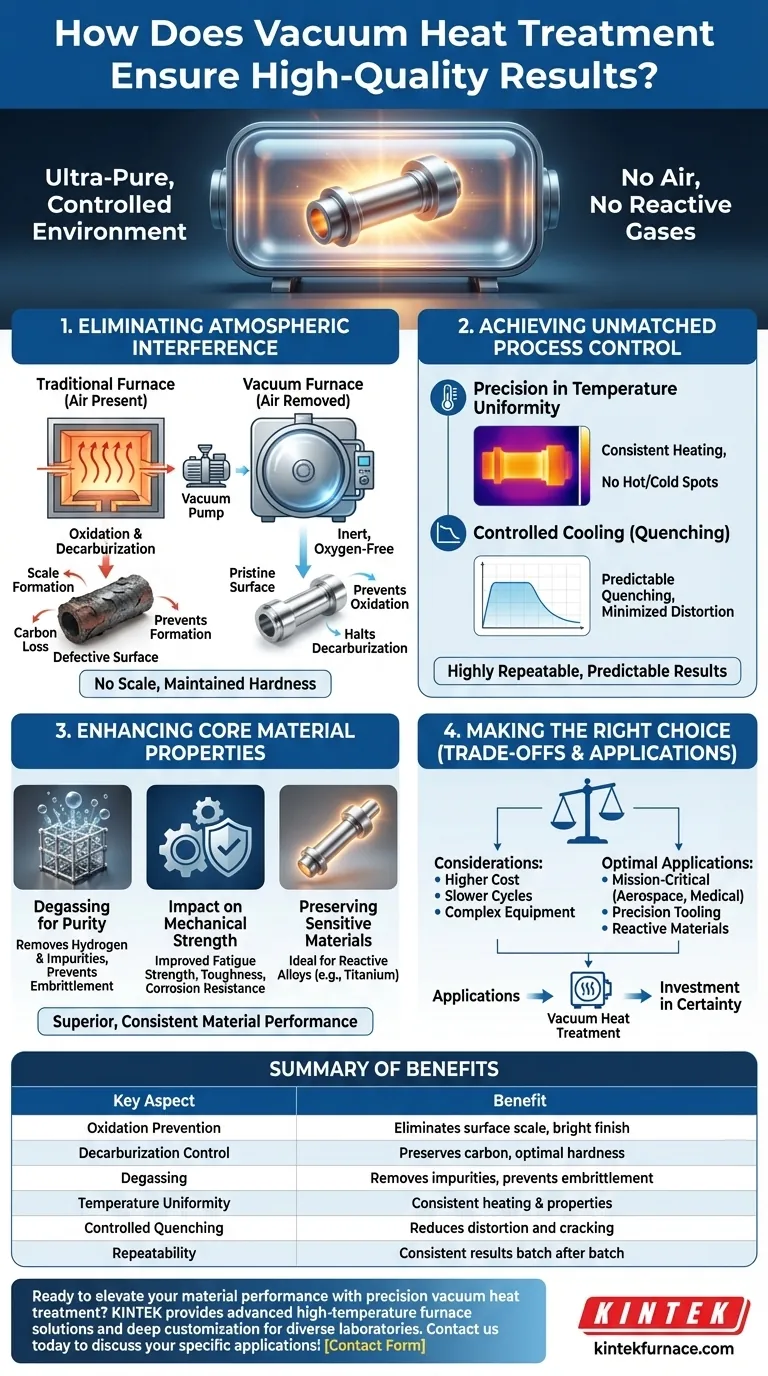

基本原理:大気干渉の排除

熱処理は、材料の微細構造を変化させるために精密な熱サイクルに依存します。しかし、空気中で行うと、高温の金属表面は酸素、窒素、水蒸気と容易に反応し、予測不能で望ましくない結果を招きます。

真空環境とは?

真空炉は、加熱を開始する前に密閉されたチャンバーから空気を除去するためにポンプシステムを使用します。これにより、反応性ガスが実質的に存在しない環境を作り出します。

この無酸素状態がプロセスの基礎であり、そうでなければワークピースを劣化させるであろう多数の化学反応を防ぎます。

表面酸化の防止

従来の炉では、酸素が高温の金属と反応して、暗くて脆い酸化膜(「スケール」)を形成します。このスケールは表面仕上げを劣化させ、寸法精度を低下させ、費用のかかる二次加工によって除去する必要があります。

真空処理は酸化を完全に防ぎます。部品は炉から出てきたときに清潔で明るい金属光沢を保ち、その精密な寸法と表面品質を維持します。

脱炭の停止

炭素鋼の場合、高温で酸素にさらされると、表面から炭素原子が引き抜かれる可能性があり、これは脱炭として知られる欠陥です。これにより、硬度と耐摩耗性を損なう柔らかい外層が形成されます。

不活性な真空環境はこの反応を阻止し、材料表面の炭素含有量、ひいては硬度が指定されたとおりに保たれることを保証します。

比類のないプロセス制御と一貫性の実現

汚染の防止に加えて、真空環境は、大気炉では達成できないレベルの制御を可能にします。これにより、非常に再現性があり予測可能な結果が得られます。

温度均一性の精度

空気が存在しないため、主に放射によって加熱が行われ、これを極めて高い精度で制御できます。これにより、複雑な形状のワークピース全体でも均一な温度分布が保証されます。

一貫した加熱はホットスポットやコールドスポットを排除し、部品全体が意図した冶金学的変化を確実に受けることを保証します。

制御された冷却(焼入れ)

急冷である焼入れは、硬度を達成するために重要です。真空炉は、高圧ガス焼入れ(例:窒素またはアルゴンを使用)を使用したり、密閉された油焼入れ槽と統合したりすることができます。

この制御された環境により、冷却プロセスが非常に予測可能になり、部品の割れや寸法不安定性につながる可能性のある熱衝撃や歪みを最小限に抑えます。

再現性の利点

大気組成と制御されていない対流という変数を排除することで、真空熱処理は非常に安定したプロセスになります。各バッチはほぼ同一の条件下で処理され、最初の部品から最後の部品まで一貫した品質が保証されます。

コア材料特性の強化

真空処理の利点は材料そのものの奥深くにまで及び、その基本的な機械的特性を向上させます。

脱ガスによる純度向上

真空は、水素や溶存不純物などの閉じ込められたガスを金属の内部構造から積極的に引き出します。この「脱ガス」効果は、材料の純度を大幅に向上させます。

水素の除去は特に重要であり、高強度鋼が負荷の下で亀裂を生じる可能性のある壊滅的な破壊メカニズムである水素脆化を防ぎます。

機械的強度への影響

マイクロクラックや酸化物介在物のない清潔で汚染されていない表面は、部品の性能を劇的に向上させます。真空中で処理された材料は、多くの場合、強化された疲労強度、靭性、耐食性を示します。

敏感な材料の保存

チタンやその他の難治性合金のような金属は、高温で極めて反応性があります。真空処理は、空気中の酸素や窒素を吸収して脆くなるのを防ぐために不可欠です。

トレードオフの理解

その利点は明らかですが、真空熱処理は万能な解決策ではありません。その限界を理解することが、情報に基づいた決定を下すための鍵となります。

コスト要因

真空炉は多額の設備投資を必要とします。エネルギー消費や真空システムの維持管理を含む運用コストも、従来の雰囲気炉よりも高くなります。

サイクル時間の遅さ

チャンバーを必要な真空レベルまで排気するプロセスは、各サイクルに時間を追加します。大量生産の低仕様部品の場合、このプロセスは、より高速で連続的な雰囲気処理よりも経済的ではない可能性があります。

設備の複雑さ

これらのシステムは、雰囲気システムよりも複雑であり、操作とメンテナンスには専門的な知識が必要です。炉内の有効作業領域のサイズも制限要因となる場合があります。

アプリケーションに適した選択を行う

最終的に、真空熱処理を使用するかどうかの決定は、部品の特定の要件と意図されたアプリケーションによって異なります。

- ミッションクリティカルな性能(航空宇宙、医療、防衛)が主な焦点である場合: 真空処理は、きれいな表面と優れた、再現性のある機械的特性を備えた部品を提供できるため、しばしば不可欠です。

- 高精度な工具、金型、ギアが主な焦点である場合: このプロセスは、他の方法で一般的な歪みや脱炭なしに、最高の表面硬度と耐摩耗性を達成するために不可欠です。

- 反応性または敏感な材料(例:チタン)が主な焦点である場合: 真空処理は、これらの材料を表面脆化を引き起こしたり、その完全性を損なうことなく処理する唯一の方法です。

- コストに敏感な、非臨界部品の大量生産が主な焦点である場合: 明るい仕上げと完全な表面の完全性が要求されない場合は、従来の雰囲気処理がより経済的な解決策を提供する可能性があります。

真空熱処理を選択することは、確実性への投資であり、材料が意図したとおりに機能することを保証します。

まとめ表:

| 主要な側面 | 利点 |

|---|---|

| 酸化防止 | 表面のスケールを除去し、寸法精度と明るい仕上げを維持します |

| 脱炭制御 | 最適な硬度と耐摩耗性のために炭素含有量を保持します |

| 脱ガス | 水素と不純物を除去し、脆化を防ぎ、純度を向上させます |

| 温度均一性 | 均一な材料特性のために一貫した加熱を保証します |

| 制御された焼入れ | 予測可能な冷却サイクルで歪みや亀裂を低減します |

| 再現性 | バッチごとに一貫した結果を提供し、信頼性の高い性能を実現します |

精密真空熱処理で材料性能を向上させる準備はできていますか? KINTEKは、卓越したR&Dと社内製造を活用し、さまざまな研究室に高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な詳細カスタマイズ機能によって補完されています。航空宇宙、医療、工具、または反応性材料の取り扱いに関わらず、お客様が優れた結果と一貫した品質、強化された機械的特性を達成できるようお手伝いします。今すぐお問い合わせください。当社のソリューションがお客様の特定のアプリケーションにどのように役立つかについてご相談いただけます!

ビジュアルガイド