真空炉は、本質的に、清浄で高度に制御された環境を作り出すことで製品性能を向上させます。酸素のような反応性ガスを除去することで、炉は望ましくない表面反応を防ぎ、その高度な制御により比類のない熱的精度を可能にします。これにより、従来の熱処理方法で製造された部品と比較して、優れた機械的特性、クリーンな仕上がり、そして卓越した一貫性を持つ部品が実現します。

真空炉は、単純なオーブンというよりも、包括的な材料加工システムです。大気との相互作用という変数を排除することで、部品の表面化学と内部微細構造に対する比類のない制御を提供し、それが直接、強度、耐久性、および仕上がりの向上につながります。

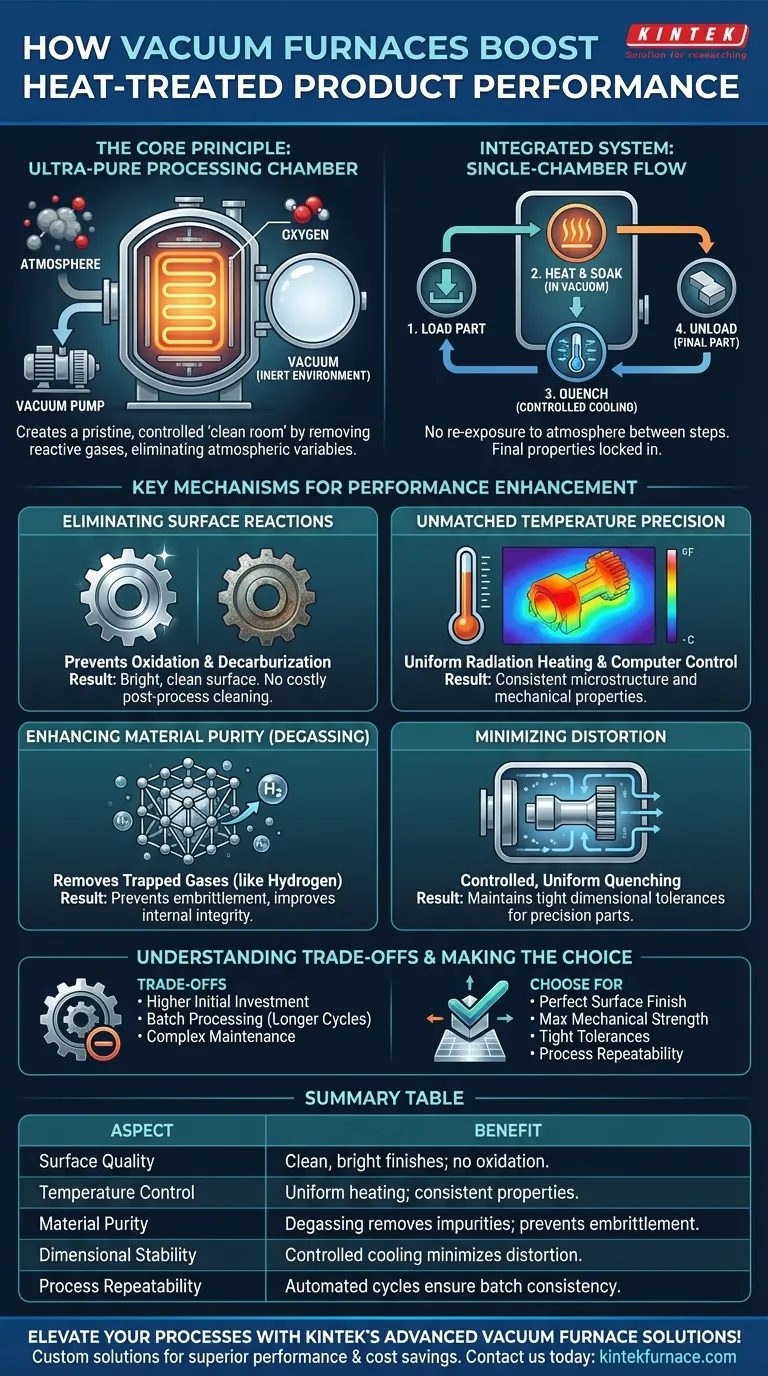

核心原理:超高純度処理チャンバー

熱処理における「真空」の意味

「真空」という用語は、加熱チャンバーから大気、特に酸素のような反応性ガスを除去することを指します。これにより、安定した不活性環境、つまり金属部品のための「クリーンルーム」が作られます。

この制御された環境が、すべての性能上の利点の基盤となります。大気の変数を排除することで、プロセスは完全に予測可能となり、熱と材料自体の相互作用に焦点を当てることができます。

単一プロセスから統合システムへ

現代の真空炉は、オールインワンのシステムです。加熱、均熱、焼入れ(急冷)の各段階はすべて、単一の密閉されたチャンバー内で発生します。

この統合により、重要な工程間で大気に再曝露されることが防止されます。部品は炉内に入り、純粋な環境で全熱サイクルを受け、汚染から解放された最終的な特性を保持して取り出されます。

性能向上を支える主要なメカニズム

表面反応の排除:酸化と脱炭

従来の炉では、高温と酸素によって酸化(スケール形成)と脱炭(鋼の表面からの炭素の損失)が発生し、どちらも部品を劣化させます。

真空炉はこれらの反応を完全に防止します。その結果、炉から取り出した直後に明るくクリーンな表面を持つ部品が得られ、弱化したり「変質」した層はありません。これにより、研削や化学洗浄などのコストのかかる二次加工の必要がなくなることがよくあります。

比類のない温度精度と均一性の実現

真空加熱は主に放射によって行われ、これにより非常に均一な温度分布が得られます。部品のあらゆる表面は、その形状がどれほど複雑であっても、同じ量の熱エネルギーを受け取ります。

洗練されたコンピューター制御と組み合わせることで、高度に正確で再現性のある熱プロファイルが可能になります。この一貫性により、部品全体およびバッチ間で、望ましい微細構造と機械的特性が確実に達成されます。

脱ガスによる材料純度の向上

真空環境は、水素やその他の不要なガスなどの閉じ込められた汚染物質を、金属自体から積極的に引き出します。このプロセスは脱ガスとして知られています。

これらの不純物を除去することで、炉は材料の内部の完全性を向上させます。重要な利点は、高強度部品の早期故障の一般的な原因である水素脆化の防止です。

制御された冷却による歪みの最小化

加熱後、部品は硬度を得るために急速に冷却(焼入れ)されます。真空炉では、不活性ガス(窒素やアルゴンなど)の制御されたバックフィルまたは一体型油浴をこの工程に使用します。

この方法は、高速でありながら非常に均一な冷却速度を提供し、反りや歪みの原因となる熱応力を大幅に低減します。これにより、部品は厳しい寸法公差を維持することができ、これは精密部品にとって極めて重要です。

トレードオフの理解

高い初期投資

真空炉は複雑な統合システムです。真空密閉チャンバー、ポンプシステム、高度なコンピューター制御の必要性から、初期設備投資は従来の雰囲気炉よりも大幅に高くなります。

バッチ処理とサイクルタイム

チャンバーを真空に排気し、加熱サイクルを実行し、冷却するプロセスは、真空炉がバッチで動作することを意味します。これにより、一部の量産シナリオで使用される連続式炉と比較して、全体のサイクルタイムが長くなる可能性があります。

メンテナンスの複雑さ

真空炉のハイテクな性質上、より高度なメンテナンスが要求されます。真空ポンプの整備、シールの点検、制御システムの校正には専門知識が必要であり、より単純な機器と比較して運用コストが高くなる可能性があります。

アプリケーションに適した選択を行う

適切な熱処理方法の選択は、製品の性能要件と製造目標に完全に依存します。

- 完璧な表面仕上げが主な焦点である場合:真空炉は理想的です。二次加工の洗浄や研削を必要とする酸化を排除するためです。

- 機械的強度と疲労寿命の最大化が主な焦点である場合:真空下での精密な温度制御と脱ガスの組み合わせは、優れた一貫した微細構造を提供します。

- 厳しい寸法公差の維持が主な焦点である場合:真空炉の制御された均一な冷却は、特に複雑な部品や薄壁部品において、反りや歪みを最小限に抑えます。

- 高価値部品のプロセス再現性が主な焦点である場合:真空炉の自動化されプログラム可能な性質により、すべてのバッチが同一に処理され、高い合格率につながります。

最終的に、真空炉の選択は比類のない制御への投資であり、予測可能で優れた性能を持つ最終製品を生み出します。

要約表:

| 側面 | 利点 |

|---|---|

| 表面品質 | 酸化と脱炭を防ぎ、二次加工なしでクリーンで明るい仕上げを実現します。 |

| 温度制御 | 均一な加熱と精密な熱プロファイルにより、一貫した微細構造と機械的特性を保証します。 |

| 材料純度 | 脱ガスにより閉じ込められたガスを除去し、水素脆化を低減し、内部の完全性を向上させます。 |

| 寸法安定性 | 制御された冷却により歪みを最小限に抑え、精密部品の厳密な公差を維持します。 |

| プロセス再現性 | 高価値部品の自動化された信頼性の高いサイクルを提供し、バッチ間の一貫性を確保します。 |

KINTEKの先進的な真空炉ソリューションで熱処理プロセスを向上させましょう!卓越した研究開発と自社製造を活かし、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な製品ラインを提供しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験要件に正確に対応し、優れた性能、耐久性の向上、コスト削減を実現します。ラボの効率と製品品質を変革する準備はできていますか? 今すぐお問い合わせください。お客様の特定の用途に合わせたソリューションがどのように役立つかをご相談ください!

ビジュアルガイド