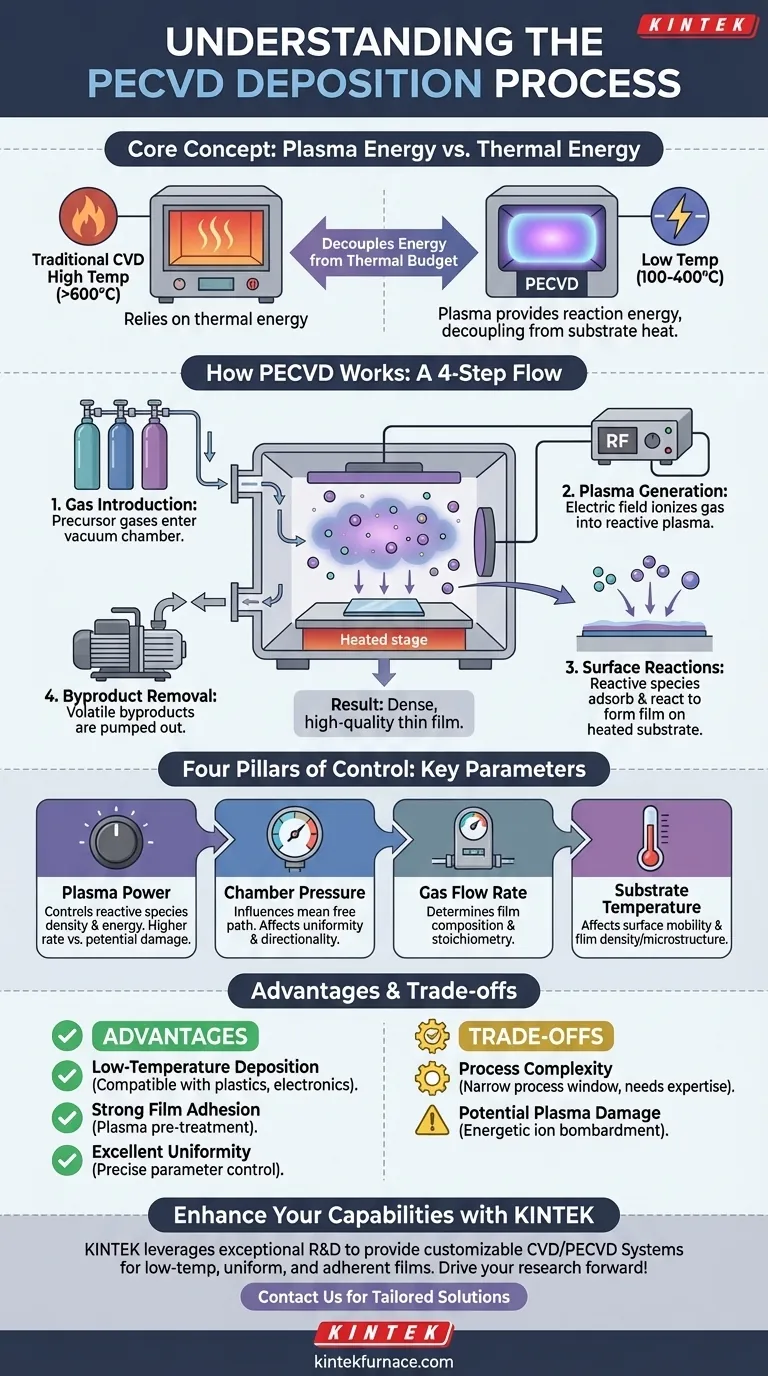

本質的に、プラズマ強化化学気相成長法(PECVD)は、励起されたプラズマを利用して基板上に薄膜を堆積させるプロセスです。化学反応を促進するために高温に依存する従来の化学気相成長法(CVD)とは異なり、PECVDは電場を使用してプラズマを生成し、全体的により低い温度で必要な反応エネルギーを提供します。これにより、激しい熱に耐えられない材料上にも高品質な膜を成長させることができます。

PECVDの中心的な革新性は、化学反応に必要なエネルギーと基板の熱的バジェット(熱的制約)を切り離す能力にあります。熱だけでなくプラズマを使用することで、低温での耐久性があり均一な薄膜の堆積が可能になり、幅広い敏感な材料への応用が開かれます。

PECVDの動作原理:段階的な内訳

PECVDプロセスは真空チャンバー内で発生し、次の4つの明確な物理的および化学的イベントのシーケンスとして理解できます。

ステップ1:ガスの導入とチャンバーの準備

まず、基板(コーティングされる材料)が反応チャンバー内に配置されます。その後、チャンバーは低基準圧力まで排気されます。

真空が確立されたら、慎重に制御された量のプリカーサーガス(前駆体ガス)が導入されます。これらのガスには、最終的な膜を形成するために必要な化学元素が含まれています。

ステップ2:プラズマの生成—プロセスの原動力

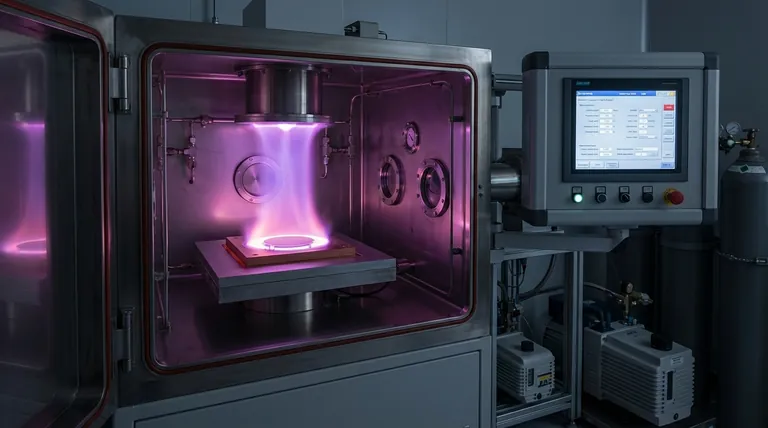

チャンバー内のガスに高周波の電場(通常は無線周波数またはマイクロ波)が印加されます。この強力な電場がガスを電離し、原子から電子を引き剥がしてプラズマを生成します。

このプラズマは、特徴的な輝きとして視認できることが多く、イオン、電子、中性ラジカルの非常に反応性の高い混合物です。堆積を促進するのは、元の安定したガス分子ではなく、これらの活性種です。

ステップ3:表面反応と膜の形成

プラズマ内で生成された反応種は基板に向かって拡散します。基板は通常、穏やかな温度(例:100〜400°C)に加熱されています。

表面に到達すると、これらの種は化学吸着を起こし、基板に付着し、互いに反応して固体の安定した膜を形成します。基板の温度は低いとはいえ、吸着種の表面移動度を促進し、高密度で高品質な膜構造を確保するのに十分なエネルギーを提供します。

ステップ4:副生成物の除去

表面での化学反応により、揮発性の副生成物も生成されます。これらの副生成物は表面から脱着し、真空ポンプシステムによって継続的にチャンバーから除去されます。この最終ステップは、純粋な堆積環境を維持し、高純度の膜を得るために重要です。

制御の四本柱:主要なプロセスパラメータ

堆積膜の品質、組成、厚さは偶然に決まるものではなく、4つの基本的なパラメータに対する正確な制御によって決定されます。

### プラズマ電力

このパラメータは、プラズマ中の反応種の密度とエネルギーを直接制御します。電力が高くなると一般に堆積速度は増加しますが、適切に管理しないと応力が発生したり、基板にプラズマ誘起損傷を与えたりする可能性があります。

### チャンバー圧力

圧力は平均自由行程—粒子が衝突するまでに移動する平均距離—に影響します。圧力が低いとガス相での衝突が減少し、堆積の方向性が高まりますが、圧力が高いと複雑なトポグラフィー全体での堆積均一性が向上する可能性があります。

### ガス流量

異なるプリカーサーガスの流量と比率は、プラズマの化学組成、ひいては最終膜の化学量論と組成を決定します。これにより、窒化ケイ素(SiNx)や二酸化ケイ素(SiO2)などの複雑な材料の堆積が可能になります。

### 基板温度

従来のCVDよりも低いとはいえ、基板温度は依然として重要な調整因子です。これは吸着種の表面移動度に影響を与え、膜の密度、応力、微細構造に影響を及ぼします。温度が高いほど、一般に高密度で安定した膜が得られます。

利点とトレードオフの理解

PECVDは強力な技術ですが、その使用には利点と固有の複雑性の明確な理解が必要です。

### 利点:低温堆積

これがPECVDを選択する主な理由です。低温で膜を堆積できるため、高温プロセスで損傷する可能性のあるプラスチック、ポリマー、複雑な集積回路などの熱に敏感な基板との適合性が高まります。

### 利点:強力な膜密着性

プラズマは、堆積が始まる直前に基板表面を前処理または「洗浄」するために使用できます。これにより汚染物質が除去され、活性な結合サイトが作成され、膜と基板の間に非常に強力な密着性がもたらされます。

### 利点:優れた均一性

4つの主要なプロセスパラメータを独立して正確に制御できるため、エンジニアは反応条件と輸送条件を微調整できます。これにより、基板の表面全体にわたって厚さと組成が非常に均一な膜の成長が可能になります。

### 考慮事項:プロセスの複雑性

圧力、電力、ガス流量、温度の相互作用を管理するにはかなりの専門知識が必要です。特定の膜特性を実現するためのプロセスウィンドウは狭い場合があり、洗練された制御システムとプロセス開発が要求されます。

### 考慮事項:プラズマ損傷の可能性

プラズマ内の高エネルギーイオンは、反応に不可欠ですが、敏感な基板や電子デバイスに物理的に衝突して損傷を与える可能性があります。この影響は、プラズマ電力とチャンバー圧力を最適化することによって慎重にバランスを取る必要があります。

アプリケーションに最適な選択を行う

あなたの特定の目標が、PECVDがあなたのプロジェクトにとって適切な技術であるかどうかを決定します。

- 温度に敏感な基板への堆積が主な焦点である場合: PECVDは決定的な選択肢です。そのプラズマベースのエネルギー伝達は、破壊的な高温を必要としないためです。

- 優れた密着性を持つ機械的に堅牢な膜が目標である場合: PECVD固有のプラズマ前処理とエネルギーを伴う堆積により、他の多くの方法よりも強力な膜-基板界面が作成されます。

- 広い領域にわたって膜組成の正確な制御が必要な場合: PECVDの高度に調整可能なパラメータにより、半導体や光学部品の製造に不可欠な、再現性のある均一な堆積が可能になります。

結局のところ、PECVDの強みは、高温プロセスが単に選択肢ではないアプリケーションにおいて、高性能なエンジニアリング膜を提供する独自の能力にあります。

要約表:

| ステップ | 説明 | 主な成果 |

|---|---|---|

| 1. ガス導入 | プリカーサーガスが真空チャンバーに導入される。 | 堆積のための制御された環境を作成する。 |

| 2. プラズマ生成 | 電場がガスを電離し、反応性プラズマを形成する。 | 化学反応のための活性種を生成する。 |

| 3. 表面反応 | 活性種が加熱された基板上に吸着し反応する。 | 表面上に固体で高密度の薄膜を形成する。 |

| 4. 副生成物の除去 | 揮発性の副生成物が真空ポンプによって除去される。 | 高純度で安定した膜の堆積を保証する。 |

| パラメータ | 制御要因 | 膜への影響 |

| プラズマ電力 | 活性種の密度とエネルギー。 | 堆積速度と潜在的な基板損傷に影響を与える。 |

| チャンバー圧力 | 粒子の平均自由行程。 | 堆積の均一性と方向性に影響を与える。 |

| ガス流量 | 膜の化学量論と組成。 | 膜の化学的性質と特性を決定する。 |

| 基板温度 | 表面移動度と膜の微細構造。 | 膜の密度、応力、安定性を制御する。 |

| 利点 | 便益 | アプリケーションの適合性 |

| 低温堆積 | 熱に敏感な材料との互換性がある。 | プラスチック、ポリマー、電子機器に最適。 |

| 強力な膜密着性 | プラズマ前処理により密着性が向上する。 | 耐久性のあるコーティングや界面に適している。 |

| 優れた均一性 | 厚さと組成に対する正確な制御。 | 半導体や光学機器に不可欠。 |

高度な薄膜堆積により研究室の能力を向上させる準備はできていますか? KINTEKは、卓越したR&Dと社内製造を活用し、高温炉ソリューション(CVD/PECVDシステムを含む)を多様な研究所に提供しています。当社の強力な深部カスタマイズ能力により、低温で均一で密着性のあるフィルムに対するお客様固有の実験要件を正確に満たすことができます。今すぐお問い合わせいただき、当社のテーラーメイドのPECVDソリューションがお客様の研究と生産をどのように推進できるかをご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン