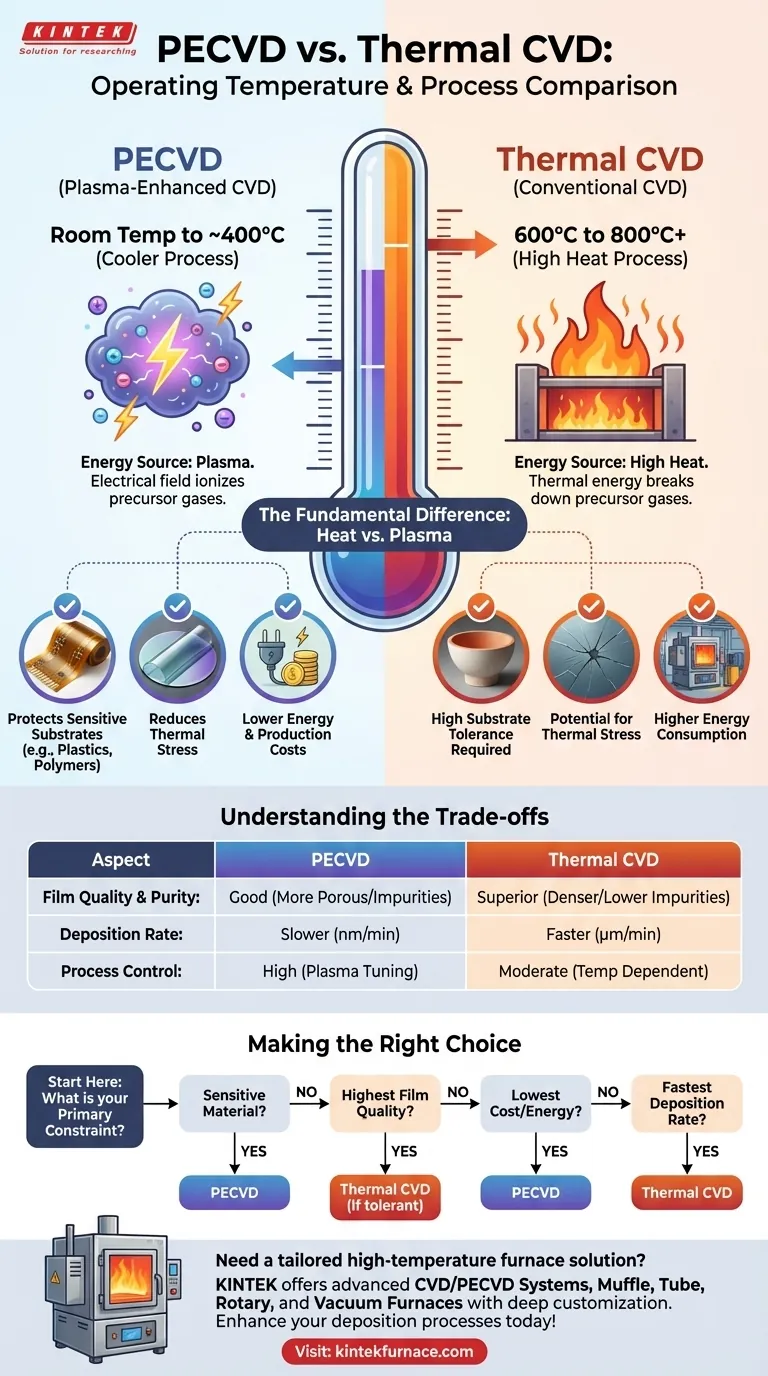

簡単に言うと、プラズマ強化化学気相成長(PECVD)は、従来の熱化学気相成長(CVD)よりも著しく低い温度で動作します。PECVDプロセスは通常、室温から約400°Cまでで実行されますが、熱CVDははるかに高い温度、しばしば600°Cから800°C、時にはそれ以上を必要とします。

核となる違いはエネルギー源です。熱CVDは化学反応を開始するために高温のみに依存しますが、PECVDは同じ目標を達成するためにエネルギーが豊富なプラズマを使用し、熱プロセスによって損傷を受ける可能性のある温度に敏感な材料への成膜を可能にします。

根本的な違い:熱 対 プラズマ

動作温度は単なる細かい点ではありません。それはそれぞれの成膜技術の根本的なメカニズムを反映しています。これら2つの選択は、前駆体ガスにエネルギーがどのように供給されるかによって決まります。

熱CVDの仕組み

熱CVDは概念的には単純です。前駆体ガスを分解し、薄膜を基板上に堆積させる化学反応を促進するために必要な熱エネルギーを供給するために高温を使用します。

このプロセスでは、必要な反応速度を得るために、通常、基板温度は600°Cから800°Cの間、時にははるかに高くする必要があります。熱が成膜の唯一の触媒です。

PECVDの仕組み

PECVDは重要な代替手段であるプラズマを導入します。熱に依存する代わりに、電場を使用して前駆体ガスをイオン化し、高エネルギー電子、イオン、フリーラジカルで満たされたプラズマを生成します。

これらの活性化された粒子がガス分子と衝突し、化学結合を破壊し、はるかに低い基板温度で成膜反応が発生することを可能にします。これにより、PECVDは室温から約350-400°Cの範囲で動作できます。

低温が重要な理由

PECVDが低温で動作できることは、その主な利点であり、熱CVDでは不可能な一連のアプリケーションを開拓します。

敏感な基板の保護

最も重要な利点は、温度に敏感な基板との互換性です。プラスチック、ポリマー、または既存の金属層を持つデバイスなどの材料は、熱CVDの極端な熱に耐えることができません。PECVDは、溶融、分解、または損傷を引き起こすことなく、これらの材料をコーティングすることを可能にします。

熱応力の低減

高温に耐えることができる基板であっても、熱CVDの極端な熱はかなりの熱応力を引き起こす可能性があります。この応力は、特に異なる熱膨張係数を持つ複数の層を堆積させる場合に、膜の亀裂、剥離、または反りを引き起こす可能性があります。PECVDのより穏やかな温度は、これらのリスクを最小限に抑えます。

エネルギーと生産コストの削減

反応チャンバーを800°Cに加熱すると、かなりの量のエネルギーを消費します。低温で動作することにより、PECVDプロセスは本質的にエネルギー効率が高いため、時間の経過とともに生産コストを大幅に削減できます。

トレードオフの理解

低温は大きな利点ですが、妥協がないわけではありません。PECVDと熱CVDの選択は、温度制約と膜の品質および成膜速度のバランスをとることを伴います。

膜の品質と純度

一般に、高い成膜温度はより高品質な膜を生成します。熱CVDで使用される熱は、より低い不純物レベル(水素など)とより優れた構造的完全性を持つ、より緻密な膜の作成に役立ちます。

PECVD膜は、より低い温度で堆積されるため、多孔質で水素を多く含み、ピンホールなどの欠陥が発生しやすい場合があります。また、エッチング速度が速い場合もあり、これは緻密な構造ではないことを示唆しています。

成膜速度

熱CVDはPECVDよりもはるかに高い成膜速度を持つことがよくあります。1分あたり数十ナノメートルから数マイクロメートルの膜を堆積させることができます。

対照的に、PECVDは通常、1分あたり数ナノメートルから数十ナノメートルの成膜速度で、より遅いプロセスです。

プロセス制御

PECVDにおけるプラズマの使用は、膜の特性に対する追加の制御レベルを提供します。プラズマ電力、周波数、ガス流量を調整することにより、オペレーターは温度とは独立して、応力、密度、屈折率などの特性を微調整できます。

目的に合った適切な選択をする

あなたの決定は、プロジェクトの主要な制約を明確に理解していることに基づいている必要があります。

- 温度に敏感な材料への成膜が主な焦点である場合:PECVDが唯一実行可能な選択肢です。

- 最高の膜品質と純度を達成することが主な焦点である場合:基板が熱に耐えられる限り、熱CVDの方が優れていることがよくあります。

- 運用コストとエネルギー使用量を最小限に抑えることが主な焦点である場合:PECVDの低い温度要件により、より経済的な選択肢となります。

- 厚膜のプロセス速度が主な焦点である場合:熱CVDは一般に成膜速度において大きな利点を提供します。

最終的に、適切な方法を選択するには、低温処理の必要性と、望ましい膜の品質および製造効率とのバランスを取る必要があります。

概要表:

| 側面 | PECVD | 熱CVD |

|---|---|---|

| 動作温度 | 室温~約400°C | 600°C~800°C以上 |

| エネルギー源 | プラズマ | 高熱 |

| 主な利点 | 温度に敏感な材料に対応 | より高い膜品質と純度 |

| 成膜速度 | 遅い(1分あたりナノメートル) | 速い(1分あたりマイクロメートル) |

| 膜の品質 | より多くの欠陥(例:ピンホール)がある場合がある | より緻密で不純物レベルが低い |

| 理想的な使用例 | プラスチック、ポリマーなどの基板 | 優れた膜のための高温耐性基板 |

研究室独自のニーズに合わせた高温炉ソリューションが必要ですか?KINTEKは、卓越したR&Dと社内製造を活用し、CVD/PECVDシステム、マッフル、管状、ロータリー、真空&雰囲気炉などの高度なソリューションを提供します。当社の強力な深層カスタマイズ能力は、敏感な材料を扱う場合でも、高純度膜を要求する場合でも、お客様の実験要件に正確に適合することを保証します。今すぐお問い合わせください。成膜プロセスを強化し、効率を高める方法についてご相談いただけます!

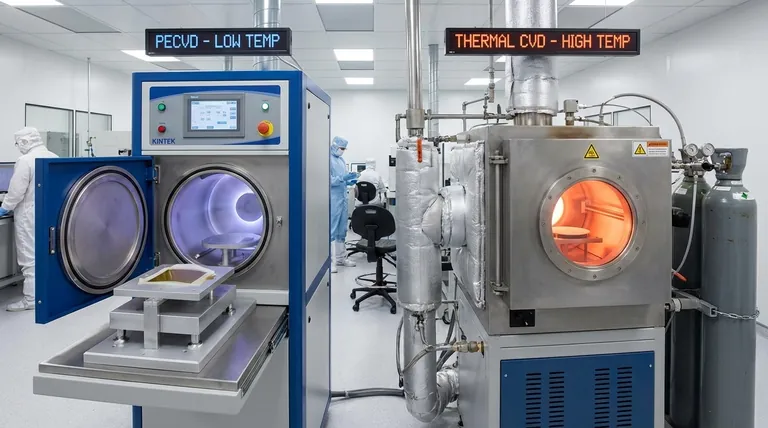

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン