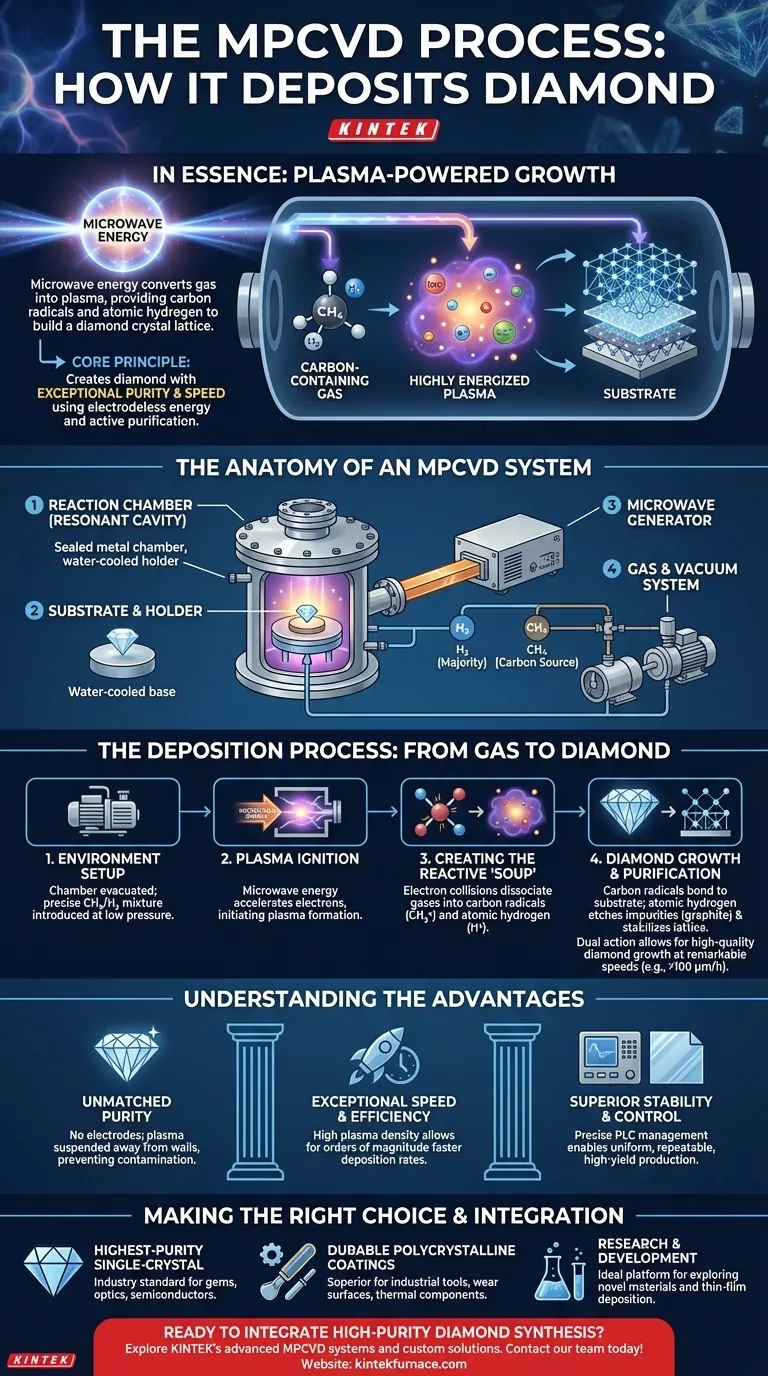

本質的に、マイクロ波プラズマ化学気相成長(MPCVD)プロセスは、集束されたマイクロ波エネルギーを使用して炭素含有ガスを高エネルギーのプラズマに変換することでダイヤモンドを成長させます。真空チャンバー内で、このプラズマは、基板上にダイヤモンド結晶格子を層ごとに構築するために必要な特定の原子成分、すなわち炭素ラジカルと原子状水素を提供すると同時に、非ダイヤモンド不純物をエッチング除去します。

MPCVDの核心原理は、ダイヤモンドを生成するだけでなく、並外れた純度と速度で生成することです。これは、クリーンで電極のないマイクロ波エネルギーを使用して、炭素原子を堆積させ、成長するダイヤモンド膜を積極的に精製する精密に制御されたプラズマを生成することによって達成されます。

MPCVDシステムの構造

プロセスを理解するには、まず装置の主要コンポーネントを理解する必要があります。各部品は、ダイヤモンド成長に最適な条件を作り出す上で重要な機能を果たします。

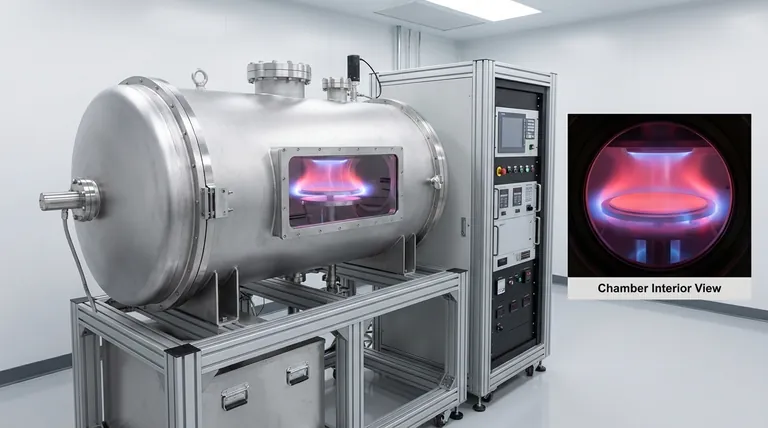

反応チャンバーと基板

プロセス全体は、共振器と呼ばれる密閉されたステンレス鋼製反応チャンバー内で行われます。内部には、基板(小さなダイヤモンドシードまたは別の材料)が水冷ホルダーの上に置かれます。この基板は、新しいダイヤモンドが成長する土台となります。

マイクロ波発生器

マイクロ波オーブンと原理は似ていますが、はるかに強力で精密な高出力マイクロ波発生器が、電磁エネルギーをチャンバーに送ります。このエネルギーが、反応全体の原動力となります。

ガスおよび真空システム

洗練されたポンプシステムが、まずチャンバー内のすべての空気を除去して超高真空を作り出します。次に、ガス供給システムが、前駆体ガスの精密な混合物、通常は炭素源としてのメタン(CH₄)と圧倒的多数の水素(H₂)を導入します。

堆積プロセス:ガスからダイヤモンドへ

システムが準備されると、堆積プロセスは精密な4段階のシーケンスで展開されます。

ステップ1:理想的な環境の作成

チャンバーは低圧に排気され、窒素や酸素などの汚染物質のない清浄な環境が作られます。その後、炭素源と水素ガスの混合物が導入され、特定の低圧に維持されます。

ステップ2:プラズマ着火

マイクロ波発生器が作動し、電磁エネルギーがチャンバーに満たされます。このエネルギーはガスを直接加熱するわけではありません。代わりに、ガス中の自由電子を捕捉して加速させ、激しく振動させます。

ステップ3:反応性「スープ」の生成

これらの超高エネルギー電子は、メタンと水素のガス分子と衝突します。これらの衝突は非常に強力で、分子を引き裂くプロセス(解離)と、より多くの電子を叩き出すプロセス(イオン化)の連鎖反応を引き起こします。その結果、イオン、電子、炭素ラジカル(CH₃•など)、そして決定的に重要な原子状水素(H•)で構成される、輝くプラズマの球体が生成されます。

ステップ4:ダイヤモンドの成長と精製

プラズマからの炭素含有ラジカルが基板表面に降下して結合し、ダイヤモンドの結晶構造を形成します。同時に、豊富な原子状水素が2つの重要な機能を果たします。

- 非ダイヤモンド形(グラファイトなど)に誤って配列した炭素原子を優先的にエッチング除去します。

- 成長表面の「ぶら下がり」結合を終端させることでダイヤモンド格子を安定化させ、欠陥を防ぎます。

この堆積と精製の二重作用により、MPCVDは非常に高品質のダイヤモンドを驚くべき速度で生成することができ、一部のシステムでは100 µm/hを超える成長速度を達成しています。

利点の理解

MPCVDは、その設計に直接由来するいくつかの重要な理由から、ダイヤモンド合成の優れた方法として広く認識されています。

比類のない純度

プラズマはマイクロ波によって生成されるため、チャンバー内に電極がなく、電極が侵食されてダイヤモンドを汚染する可能性がありません。さらに、プラズマはチャンバーの中央に浮遊しているため、壁との接触が防止され、最終製品の純度がさらに保証されます。

卓越した速度と効率

マイクロ波によって生成されるプラズマの高密度は、反応性種の過飽和環境をもたらします。これにより、多くの競合方法よりも桁違いに高い堆積速度が可能になり、工業用および宝石品質のダイヤモンドの両方を生産する上で商業的に実現可能になります。

優れた安定性と制御

最新のMPCVDシステムは、高度なPLC制御を使用して、ガス流量、圧力、マイクロ波電力を正確に管理します。プロセスは幅広い圧力範囲で安定しており、広い領域にわたって均一な堆積が可能であるため、再現性のある高収率の生産が可能です。

目標に合った選択をする

MPCVDの基本を理解することは、この強力な技術をどこでどのように応用するかを決定するのに役立ちます。

- 最高純度の単結晶ダイヤモンドの作成が主な焦点である場合:MPCVDは、宝石生産、高性能光学部品、次世代半導体などの用途において、議論の余地のない業界標準です。

- 耐久性のある多結晶コーティングの製造が主な焦点である場合:MPCVDは、工業用工具、摩耗面、熱管理コンポーネントのコーティングにおいて、速度、品質、制御の優れた組み合わせを提供します。

- 研究開発が主な焦点である場合:MPCVDの安定性と広い動作範囲は、新しい材料を探索し、薄膜堆積の限界を押し広げるための理想的なプラットフォームとなります。

最終的に、MPCVDプロセスはプラズマ物理学の習得を表しており、自然界で最も極端な材料の1つを制御して作成することを可能にします。

要約表:

| プロセスステップ | 主なアクション | 結果 |

|---|---|---|

| 1. 環境設定 | チャンバーを排気し、前駆体ガス(CH₄/H₂)を導入。 | 反応のための清浄な低圧環境を生成。 |

| 2. プラズマ着火 | マイクロ波エネルギーがガス中の電子を加速。 | プラズマ形成につながる連鎖反応を開始。 |

| 3. ガス解離 | 高エネルギー電子がガス分子と衝突し、分解。 | 炭素ラジカルと原子状水素の反応性プラズマを生成。 |

| 4. 成長&精製 | 炭素ラジカルが基板に堆積。原子状水素が非ダイヤモンド炭素をエッチング。 | 高純度ダイヤモンド結晶格子を層ごとに構築。 |

高純度ダイヤモンド合成をあなたの仕事に統合する準備はできていますか?

卓越した研究開発と社内製造を活用し、KINTEKは多様な研究室に高度なMPCVDシステムやその他の高温炉ソリューションを提供しています。当社の製品ラインには、真空・雰囲気炉やCVD/PECVDシステムが含まれており、単結晶または多結晶ダイヤモンド膜の成長に関するお客様独自の実験要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。

当社の専門知識がお客様の研究や生産をどのように進歩させることができるかをご覧ください—今すぐ当社のチームにお問い合わせいただき、プロジェクトについてご相談ください!

ビジュアルガイド

関連製品

- 915 MHz MPCVD ダイヤモンド マシン マイクロ波プラズマ化学気相蒸着システム原子炉

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン