その核心において、真空炉のエネルギー効率は、熱損失を最小限に抑え、エネルギー消費を最適化する多面的な設計思想によって達成されます。これは主に、高度な断熱材、インテリジェント制御システム、そして真空自体を優れた断熱材として活用するように設計されたチャンバーの使用によって実現されます。

真空炉の効率の背後にある中心的な原則は、単一のコンポーネントではなく、ホリスティックなシステム設計です。ホットゾーン材料から真空ポンプに至るまで、すべての要素は、熱エネルギーの逃げを防ぎ、プロセスに必要な正確な量の電気エネルギーのみを使用するように設計されています。

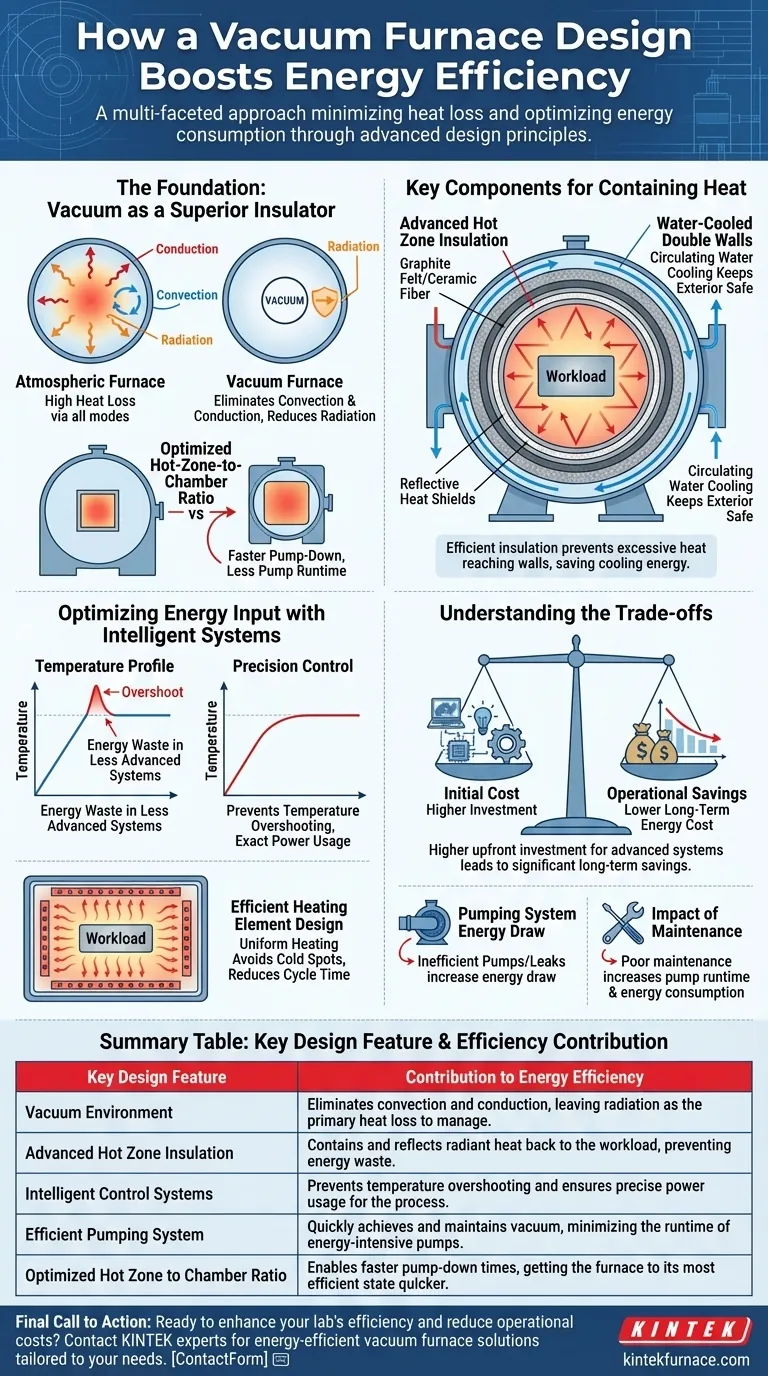

基盤:優れた断熱材としての真空

真空炉の効率に貢献する最も基本的な設計要素は、真空環境そのものです。空気を除去することにより、設計は熱伝達の3つのモードのうち2つを劇的に削減します。

対流と伝導の排除

熱は自然に伝導、対流、放射によって高温部から低温部へ移動します。真空は、空気分子の大部分を除去することにより、対流による熱伝達を効果的に排除し、伝導による熱伝達を大幅に削減します。

これにより、熱損失の主な方法として放射が残され、設計者は特殊な材料でそれを封じ込めることに努力を集中させることができます。

ホットゾーンとチャンバーの比率の最適化

効率的な設計は、加熱された内部容積(「ホットゾーン」)とチャンバー全体の容積との間に慎重に計算された比率を備えています。

より小さくタイトな比率により、ポンプシステムはより迅速に必要な真空レベルに到達できます。これにより、エネルギーを大量に消費する真空ポンプの稼働時間が短縮され、炉はより迅速に最も効率的な動作状態に入ります。

熱を封じ込めるための主要コンポーネント

真空が環境を提供する一方で、物理的なコンポーネントは、主に熱放射である残りの熱エネルギーを管理するように設計されています。

高度なホットゾーン断熱材

「ホットゾーン」は炉の心臓部であり、高度な断熱材の層で裏打ちされています。グラファイトフェルト、セラミックファイバー、または反射金属製ヒートシールドなどの材料が、放射熱をワークロードに向かって反射して封じ込めるために使用されます。

この断熱パッケージの品質、厚さ、および種類は、ホットゾーンからエネルギーが逃げて無駄になるのを防ぐ上で最も重要な要因です。

水冷二重壁

真空炉の外側チャンバーは、通常、循環水で冷却された二重壁の容器です。これにより、炉の外側を安全に触れることができます。

しかし、この設計は、内部ホットゾーン断熱材の重要性を強調しています。断熱材が非効率的だと、過剰な熱がチャンバー壁に到達し、水冷システムがより一生懸命働き、大量のエネルギーを放出することになります。

インテリジェントシステムによるエネルギー入力の最適化

熱損失を防ぐことは、方程式の半分にすぎません。熱を生成するために使用されるエネルギーを効率的に管理することも同様に重要です。

精密制御システム

最新の真空炉は、洗練された制御システムを使用しています。これらのシステムは、加熱要素への電力を精密に制御し、制御された温度ランプ速度と正確な保持温度を可能にします。

これにより、より古いシステムで一般的なエネルギー浪費の原因である温度のオーバーシュートを防ぎ、冶金プロセスに必要以上に電力が消費されないようにします。

効率的な加熱要素設計

加熱要素の設計、材料(例:グラファイトまたはモリブデン)、および配置は、ワークピースへの熱伝達を最大化するように設計されています。

均一な加熱を確保することにより、炉は「コールドスポット」を回避します。コールドスポットは、プロセス全体を処理するために、より長いサイクル時間またはより高い全体温度を必要とし、どちらもエネルギーを浪費します。

トレードオフの理解

非常に効率的である一方で、真空炉の設計は、全体的なパフォーマンスとコストに影響を与える特定の考慮事項を提示します。

初期コスト対運用コストの削減

最も高度な多層断熱パッケージと洗練された制御システムを備えた炉は、初期投資が高くなります。このコストは、運用エネルギーコストの大幅な長期節約と相殺されます。

ポンプシステムのエネルギー消費

真空ポンプ自体が主要なエネルギー消費者です。シール不良のチャンバーや非効率的なポンプ設計は、真空を維持するために継続的かつ高出力の動作を必要とすることにより、ホットゾーンの熱効率を無効にする可能性があります。

メンテナンスの影響

最良の設計でさえ、メンテナンス不良によって損なわれます。小さな空気漏れは、真空ポンプに継続的な作業を強制し、エネルギー消費を劇的に増加させ、処理中の作業の品質を損なう可能性があります。

目標に合った正しい選択をする

炉を選択するには、その設計特性を主な運用目標に合わせる必要があります。

- 主な焦点が最大の熱効率である場合:厚い多層グラファイトまたはオールメタル放射シールド断熱材とタイトなホットゾーン対チャンバー比を備えた設計を優先してください。

- 主な焦点が迅速なスループットである場合:高速加熱および冷却サイクル用の低質量断熱材と組み合わせた、強力で大容量の真空ポンプシステムを備えた炉を探してください。

- 主な焦点が長期的なコスト削減である場合:ホットゾーンの熱効率だけでなく、ポンプと制御システムのエネルギー定格を含むシステム全体を分析してください。

真にエネルギー効率の高い真空炉は、すべてのコンポーネントが最小限の無駄でエネルギーを保持および利用するように設計された統合システムです。

概要表:

| 主要設計機能 | エネルギー効率への貢献 |

|---|---|

| 真空環境 | 対流と伝導を排除し、放射を管理すべき主な熱損失として残します。 |

| 高度なホットゾーン断熱材 | 放射熱をワークロードに反射して封じ込め、エネルギーの無駄を防ぎます。 |

| インテリジェント制御システム | 温度のオーバーシュートを防ぎ、プロセスに必要な電力を正確に使用します。 |

| 効率的なポンプシステム | 真空を迅速に達成および維持し、エネルギーを大量に消費するポンプの稼働時間を最小限に抑えます。 |

| 最適化されたホットゾーン対チャンバー比 | より迅速なポンプダウン時間を可能にし、炉をより迅速に最も効率的な状態にします。 |

ラボの効率を高め、運用コストを削減する準備はできていますか?

KINTEKでは、卓越したR&Dと社内製造を活用して、高度でエネルギー効率の高い真空炉ソリューションを提供しています。高性能の真空・雰囲気炉やCVD/PECVDシステムを含む当社の製品ラインは、強力なディープカスタマイズ機能によって補完されています。お客様固有の熱処理要件を満たすために、炉を精密に設計し、最大のエネルギー節約とパフォーマンスを保証できます。

当社の専門家にお問い合わせください、KINTEK真空炉がお客様のラボに最適なソリューションとなる方法についてご相談ください。

ビジュアルガイド