あらゆる高温炉用途において、アルミナセラミック管の表面仕上げは、その性能と寿命を直接決定する基本的なパラメーターです。より滑らかでクリーンな表面は、プロセス汚染のリスクを最小限に抑え、熱伝達の効率を高めます。これら2つの要因は、制御された熱環境で信頼性が高く再現性のある結果を達成するための基本となります。

表面仕上げの選択は単なる見た目の問題ではなく、エンジニアリング上の決定です。適切な仕上げは、プロセスの純度を確保し、熱効率を改善し、管の機械的完全性を維持し、最終的に投資を保護し、アプリケーションの成功を確実にします。

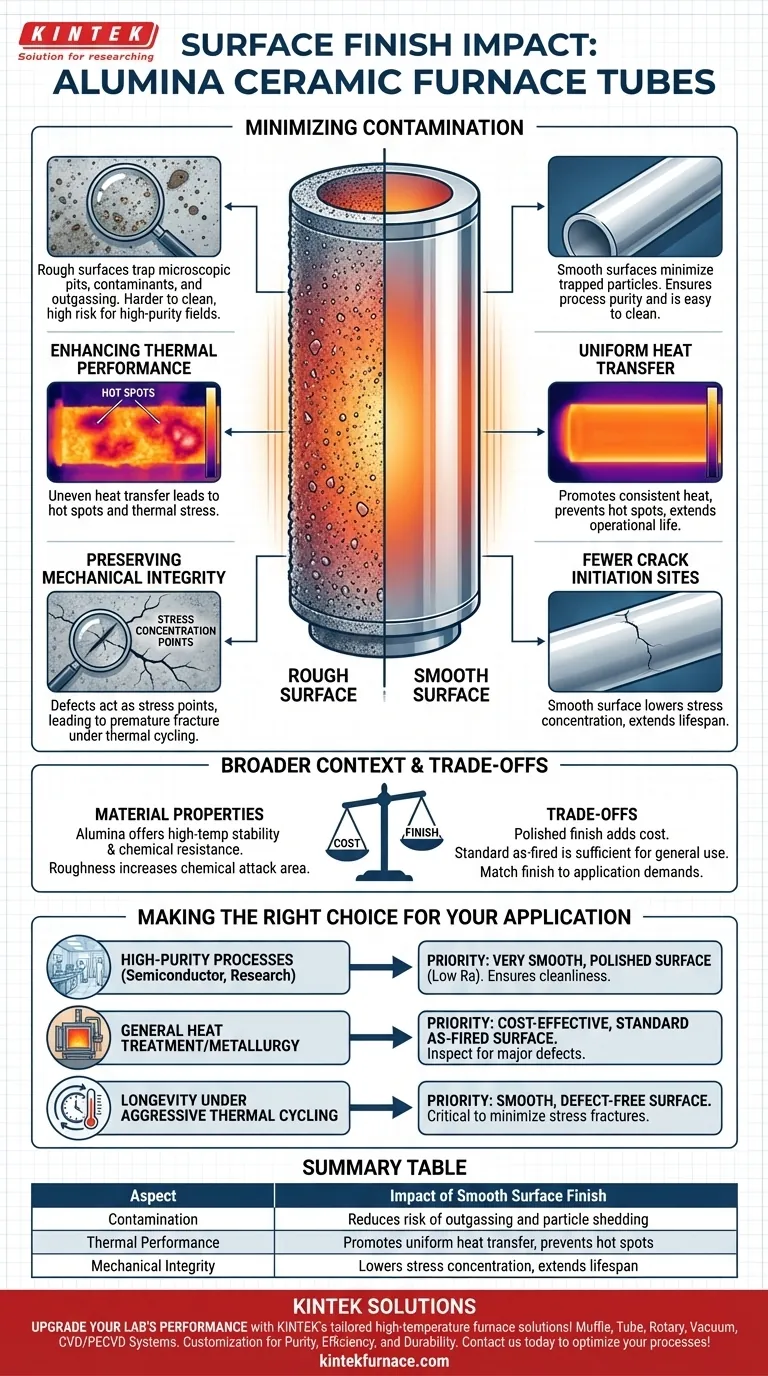

表面仕上げが性能に与える影響

管の表面状態は、清浄度、熱挙動、構造的耐久性という3つの重要な領域に影響を与えます。これらの関連性を理解することが、適切なコンポーネントを選択するための鍵となります。

プロセス汚染の最小化

炉管の主要な役割は、制御された隔離された環境を作り出すことです。粗い表面仕上げはこの目標を直接的に損ないます。

表面が粗いほど実効表面積が大きくなり、微細な穴や谷部に汚染物質が閉じ込められる可能性があります。これにより、管の洗浄が著しく困難になり、運転中のアウトガスや粒子の剥離のリスクが増大し、これは半導体製造などの高純度分野では許容されません。

熱性能の向上

アルミナ管はその熱安定性で高く評価されており、表面仕上げは熱をどれだけ効率的に管理するかに重要な役割を果たします。

滑らかで均一な表面は、管壁全体にわたってより一貫した熱伝達を促進します。これにより「ホットスポット」の発生確率が減少し、これが時間の経過とともに熱応力を誘発し、クラックにつながる可能性があります。効率的な熱伝達は、プロセス制御と管の動作寿命の延長の両方に不可欠です。

機械的完全性の維持

セラミック部品の機械的強度は、表面の欠陥に非常に敏感です。

傷、ピット、さらには粗い仕上げの微細なテクスチャでさえも、応力集中点として機能する可能性があります。管が熱サイクル(膨張と収縮)または機械的負荷にさらされると、これらの点が破壊が始まりやすい場所となり、早期の破損につながります。表面が滑らかであるほど、亀裂の開始点は少なくなります。

より広範な文脈の理解

表面仕上げは極めて重要ですが、それは相互に関連するいくつかの特性の一つです。適切な管を選択するということは、これらの要因と特定のアプリケーションおよび予算とのバランスをとることを意味します。

材料特性が基準を定義する

アルミナは、高温安定性と耐薬品性の優れた組み合わせにより選択されます。ほとんどの酸、アルカリ、金属や石英が劣化する腐食性環境に対して良好な耐性を示します。

しかし、この固有の耐性は損なわれる可能性があります。表面が粗いと、化学的攻撃にさらされる総面積が増加し、アルミナのような堅牢な材料であっても劣化が加速する可能性があります。

仕上げとコストのトレードオフ

高度に研磨された鏡面のような表面を実現するには、研削やラッピングなどの追加の製造工程が必要です。これらの工程はコストを大幅に増加させます。

表面仕上げをアプリケーションの要求に合わせて調整することが重要です。すべてのプロセスで完全に研磨された管の費用が必要なわけではありません。標準的な「素焼き」表面は、主要な欠陥(クラックやチップなど)がない限り、一般的な熱処理用途には十分であることがよくあります。

避けるべき一般的な落とし穴

最も一般的な間違いは、すべてのアルミナ管を同一視することです。プロセスに適した表面仕上げを指定しないと、汚染、結果の一貫性の欠如、予期せぬ装置の故障につながる可能性があります。

もう一つの落とし穴は、熱応力と機械的応力の相互作用を無視することです。負荷に対して十分に強いように見える管でも、不適切な表面仕上げが弱点を作り出し、それが繰り返しの熱サイクルによって利用されると、容易に破損する可能性があります。

アプリケーションに最適な選択をする

主要な目標を使用して選択を導いてください。これにより、作業にとって最も重要な性能特性に投資していることを保証できます。

- 高純度プロセス(例:半導体、研究)が主な焦点の場合: 清浄度を確保し、汚染を最小限に抑えるために、非常に滑らかで研磨された表面(低い表面粗さRa値)を優先する必要があります。

- 一般的な熱処理または冶金学が主な焦点の場合: 主要な欠陥(クラックやチップなど)がないことが検査で確認されていれば、費用対効果の高い標準的な「素焼き」表面で十分な場合がよくあります。

- 積極的な熱サイクル下での長寿命が主な焦点の場合: 時間の経過とともに応力集中点を最小限に抑え、破損のリスクを低減するために、滑らかで欠陥のない表面が不可欠です。

表面仕上げを主要なエンジニアリングパラメーターとして扱うことにより、システム全体の性能、信頼性、および高効率システムの寿命を直接向上させることができます。

要約表:

| 側面 | 滑らかな表面仕上げの影響 |

|---|---|

| 汚染 | アウトガスおよび粒子の剥離のリスクを低減する |

| 熱性能 | 均一な熱伝達を促進し、ホットスポットを防ぐ |

| 機械的完全性 | 応力集中を低下させ、寿命を延ばす |

KINTEKのカスタマイズされた高温炉ソリューションで研究室のパフォーマンスを向上させましょう! 優れたR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの先進的な炉を提供します。当社の深いカスタマイズ能力により、独自の実験ニーズとの正確な整合性が保証され、純度、効率、耐久性が向上します。今すぐお問い合わせいただき、プロセスの最適化と投資の保護についてご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉