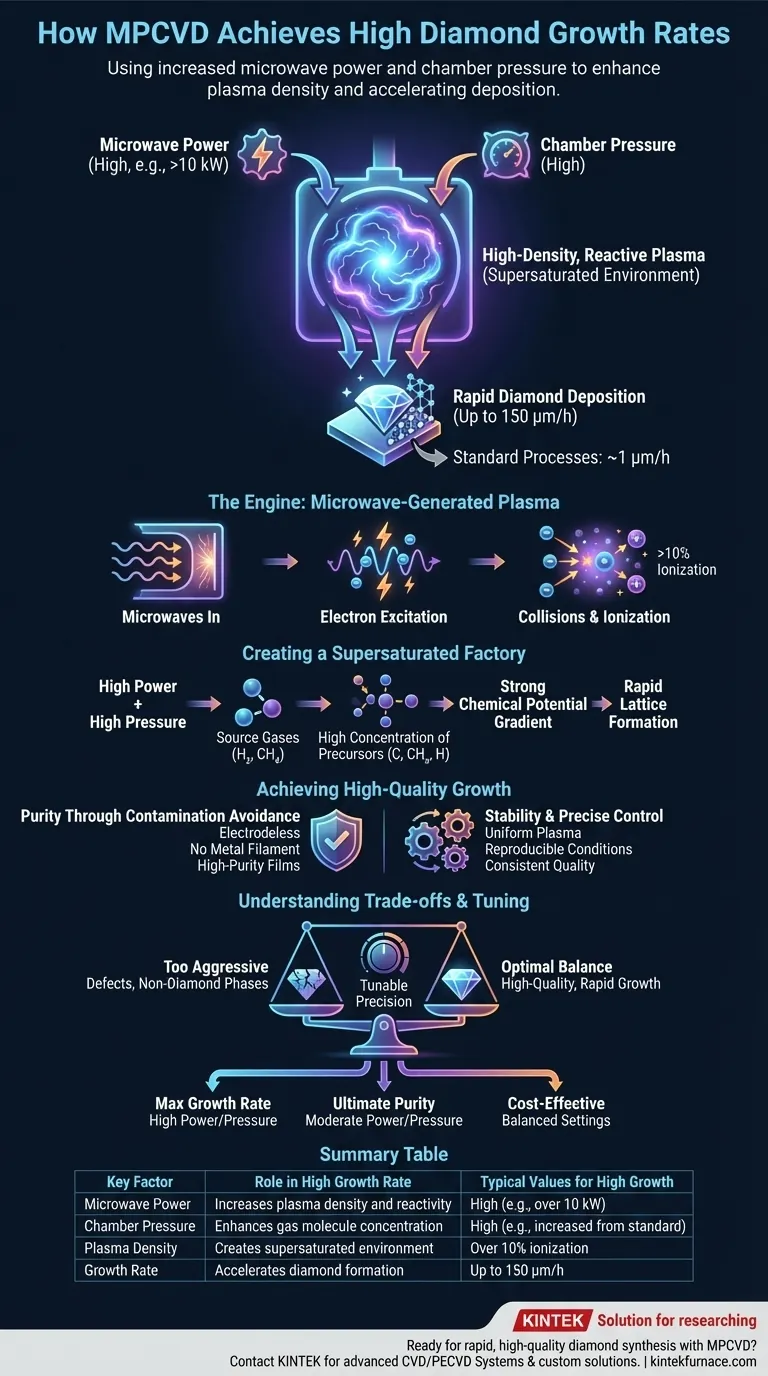

その核心において、マイクロ波プラズマ化学気相成長法(MPCVD)は、マイクロ波電力とチャンバー圧力の増加を利用することで、例外的に高いダイヤモンド成長率を実現します。この戦略は、合成に使用されるプラズマの密度と反応性を劇的に高め、炭素原子がダイヤモンド基板上に堆積する速度を標準的なプロセス(通常1 μm/h)をはるかに上回る最大150 μm/hまで加速させます。

MPCVDの根本的な利点は、単なる速さではなく、制御された効率性にあります。これは、マイクロ波エネルギーを利用して極めて高密度で純粋かつ安定したプラズマ(高速かつ高品質なダイヤモンド形成に必要な特定の原子構成要素で「過飽和」状態の非常に反応性の高い環境)を作り出すことで優位性を発揮します。

成長の原動力:マイクロ波生成プラズマ

MPCVDの性能の鍵は、プラズマを生成し維持する方法にあります。このプロセスは、高温フィラメントCVD(HFCVD)のような古い手法とは根本的に異なり、より効率的です。

マイクロ波がプラズマを生成する方法

MPCVDチャンバーでは、通常水素とメタンなどの炭素源の混合ガスを含む共振空洞にマイクロ波エネルギーが導入されます。このエネルギーは自由電子を励起させ、それらを激しく振動させます。

これらの振動する電子はガス原子や分子と衝突し、それらから電子を叩き出します。この衝突の連鎖反応が、プラズマとして知られる自己維持型の電離ガス雲を生成します。

高電力と圧力の役割

ダイヤモンド成長を加速させるためには、マイクロ波電力とガス圧力の2つのパラメータが重要です。入力マイクロ波電力を増やすと、より強力な衝突が起こり、ガス電離度が高まります(高成長率システムでは10%を超える)。

同時に、チャンバー圧力を上げることで、同じ空間により多くのガス分子が充填されます。高電力と高圧力の組み合わせは、反応性原子種が豊富な高密度プラズマを生み出します。

「過飽和」環境の構築

この高密度プラズマは、ダイヤモンドの構成要素を生成するための非常に効率的な工場となります。激しい条件下で、供給ガスは高濃度の炭素含有原子団と原子状水素に分解されます。

チャンバーは、これらの前駆体で過飽和状態になります。この状態が強い化学ポテンシャル勾配を作り出し、炭素種が基板上に急速に堆積し、ダイヤモンド格子を形成するように駆動します。

なぜMPCVDが高品質な成長を可能にするのか

結果として得られるダイヤモンドの品質が高くなければ、速度は無意味です。MPCVDの設計には、高成長率においても純度と構造的完全性を保証するためのいくつかの利点が組み込まれています。

汚染回避による純度

熱フィラメントが劣化してチャンバー内に不純物を放出する可能性があるHFCVDとは異なり、MPCVDは電極のないプロセスです。プラズマは外部マイクロ波によって生成されるため、この主要な汚染源が排除され、結果として高純度のダイヤモンド膜が得られます。

安定性と精密な制御

MPCVDシステムは、極めて安定した制御可能な反応条件を提供します。温度を精密に管理でき、プラズマ自体も大きく均一です。この安定性により、成長の再現性が保証され、得られるダイヤモンドの品質が基板全体で一貫したものになります。

トレードオフの理解

MPCVDは優れた技術ですが、その潜在能力を最大限に引き出すには、競合する要因のバランスを取る必要があります。

電力と品質のバランス

単に電力と圧力を最大値に上げるだけでは成功は保証されません。過度に積極的なプロセスは、非ダイヤモンド炭素相や結晶欠陥の形成につながり、最終製品の品質を損なう可能性があります。鍵は、高品質なダイヤモンドの成長率を最大化する最適なバランスを見つけることです。

システムの複雑性とコスト

MPCVDの性能を可能にする洗練された設計は、その複雑性と初期コストも増大させます。マイクロ波プラズマを生成および制御するための装置は、HFCVDのような単純なセットアップよりも高度で高価であり、かなりの先行投資となります。

合成目標に合わせた適切な選択

最適なMPCVDパラメータは、最終的な目的に完全に依存します。

- 最大の成長率が主な焦点の場合: 欠陥の発生を注意深く監視しながら、過飽和の限界を押し広げるために、より高いマイクロ波電力とチャンバー圧力で動作します。

- 究極の純度と結晶の完全性が主な焦点の場合: 欠陥形成を最小限に抑えるために、生速度よりも安定した制御された成長を優先し、より穏やかな電力および圧力設定を使用する可能性が高いです。

- 費用対効果の高いコーティングが主な焦点の場合: 運用コストを最適化するために、許容可能な品質と効率的なガスおよび電力使用量を伴う合理的な速度のバランスをとるようにプロセスを調整します。

結局のところ、MPCVDの力は、その調整可能な精度にあり、これにより、特定の目標に合わせて合成環境を設計することが可能になります。

要約表:

| 主要因 | 高成長率における役割 | 高成長の一般的な値 |

|---|---|---|

| マイクロ波電力 | プラズマ密度と反応性を高める | 高(例:10 kW超) |

| チャンバー圧力 | ガス分子濃度を高める | 高(例:標準から増加) |

| プラズマ密度 | 急速な堆積のための過飽和環境を作り出す | 10%超の電離 |

| 成長率 | ダイヤモンド形成を加速する | 最大150 μm/h |

MPCVDによる高速かつ高品質なダイヤモンド合成を実現する準備はできましたか?KINTEKは、優れた研究開発と社内製造能力を活かし、特殊なCVD/PECVDシステムを含む最先端の高温炉ソリューションを提供します。当社の強力な深部カスタマイズ能力により、ダイヤモンド成長に関するお客様固有の実験要件に正確に対応できます。当社のテーラーメイドソリューションがお客様の研究室の効率と成果をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉