簡潔に言うと、加熱ゾーンが長いほど、より大きなサンプルを処理でき、より均一な温度分布を提供します。これは、どの炉もその端部では温度が低くなるため、加熱長を長くすることで、安定した一貫した温度を持つより大きな中心領域が生まれるためです。この均一性は、サンプル全体にわたって正確で均一な熱処理を必要とするアプリケーションにとって非常に重要です。

加熱ゾーンの長さの選択は、性能と実用性の根本的なトレードオフです。長いゾーンは優れた熱均一性とサンプル容量を提供しますが、物理的な設置面積が大きくなり、コストが高くなるという欠点があります。

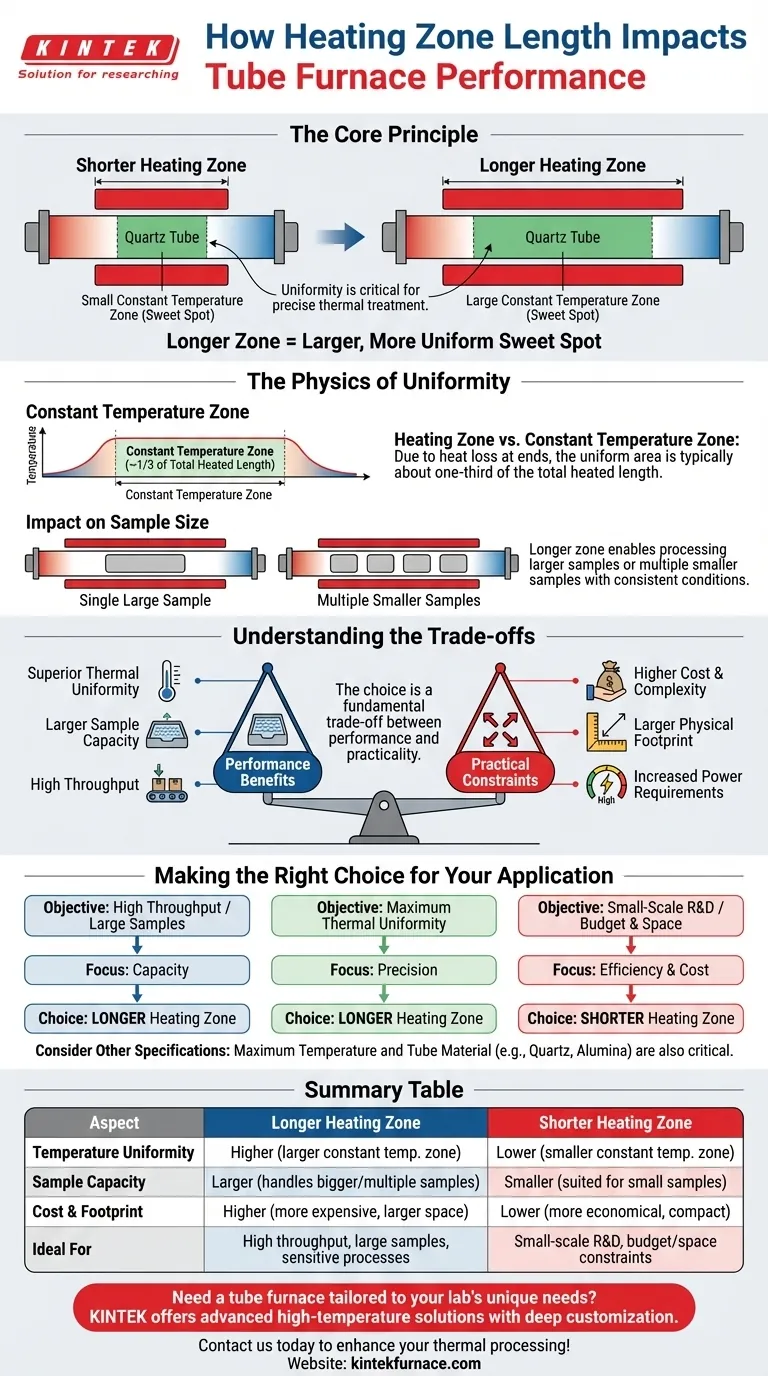

定温ゾーンの物理学

管状炉の主な目的は、非常に安定した均一な温度領域を作り出すことです。加熱ゾーンの長さは、これを達成するための最も重要な要素です。

加熱ゾーンの定義

加熱ゾーンとは、周囲のヒーターによって能動的に加熱される炉管の全長です。ただし、この長さのすべてが目標温度になるわけではありません。

炉の端部での熱損失のため、管に沿った温度プロファイルは決して完全に平坦ではありません。安定した均一な温度の実際の領域、つまり定温ゾーンは、常に加熱ゾーン全体の長さよりも短くなります。

均一性の追求

加熱ゾーンを長い暖炉のように考えてみてください。中央部分は最も熱く、最も安定していますが、端に近い部分は低温です。

加熱ゾーンが長いと、中央の「スイートスポット」がはるかに大きくなります。一般的に、定温ゾーンは通常、加熱された全長のおよそ3分の1です。したがって、炉が長いほど、信頼できる温度均一性を持つ作業領域が直接大きくなります。

サンプルサイズとスループットへの影響

これは、処理できるものに直接影響します。定温ゾーンが長いほど、単一のより大きなサンプルを収容するか、複数の小さなサンプルを同時に処理することができます。これらすべてにおいて、同じ熱条件を確実に経験させることができます。これはバッチ処理および再現性のある結果を達成するために不可欠です。

トレードオフの理解

加熱ゾーンが長いほど明確な性能上の利点がありますが、決定は常に単純ではありません。これらの利点を実用的な制約と比較検討する必要があります。

性能対コストと複雑性

加熱ゾーンが長いほど、より多くの発熱体、より多くの断熱材、および均一性を維持するためのより洗練された制御システムが必要になります。これは、炉の初期購入価格と潜在的なメンテナンスコストを直接増加させます。

設置面積と電力要件

大型の炉は当然、貴重な実験室スペースをより多く占有します。また、目標温度を維持するためにより多くの電力を消費するため、長期的な運用予算に影響を与える可能性があります。

短いゾーンが適切な場合

非常に小さなサンプルのR&Dや、ごく一部のみを加熱する必要があるプロセスには、短い加熱ゾーンが完全に適切で経済的な選択となることがよくあります。結晶成長のような一部のアプリケーションでは、ゾーンの端付近で意図的な温度勾配があることが望ましい場合もあります。

その他の重要な炉の仕様

加熱ゾーンの長さは重要な要素ですが、他のパラメーターと連携して機能することを忘れないでください。炉の最高温度と管材料(例:石英、アルミナ)は、特定の化学プロセスに炉を適合させるために同様に重要です。

アプリケーションに適した選択を行う

正しい加熱ゾーンの長さを選択するには、まず主な目的を定義する必要があります。

- 高スループットまたは大型サンプルの処理が主な焦点である場合:必要な容量を提供するために、より長い加熱ゾーンが必要です。

- デリケートなプロセスで最大の熱均一性が主な焦点である場合:実質的で安定した定温領域を保証するために、より長い加熱ゾーンを選択してください。

- 小規模R&Dで予算とスペースの制約が主な焦点である場合:より短く、よりコンパクトな加熱ゾーンが、多くの場合、最も実用的で費用対効果の高いソリューションです。

長さ、均一性、容量の間のこの直接的な関係を理解することで、科学的および運用上の目標に完全に合致する炉を自信を持って選択できます。

要約表:

| 側面 | 長い加熱ゾーン | 短い加熱ゾーン |

|---|---|---|

| 温度均一性 | 高い(より大きな定温ゾーン) | 低い(より小さな定温ゾーン) |

| サンプル容量 | 大きい(より大きなサンプルまたは複数のサンプルに対応) | 小さい(小型サンプルに適している) |

| コストと設置面積 | 高い(高価、広いスペース) | 低い(より経済的、コンパクト) |

| 理想的な用途 | 高スループット、大型サンプル、デリケートなプロセス | 小規模R&D、予算/スペースの制約 |

研究室の独自のニーズに合わせた管状炉が必要ですか? KINTEKは、卓越したR&Dと自社製造を活用して、管状炉、マッフル炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムなどの高度な高温ソリューションを提供しています。強力な詳細なカスタマイズ機能により、優れた性能と効率のために、お客様の実験要件との正確な整合性を保証します。今すぐお問い合わせください。お客様の熱処理をどのように向上させられるかご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 研究用石英管状炉 RTP加熱管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉