アルミナ管状炉は、その中心において、サンプルを加熱源から分離して動作します。サンプルは化学的に不活性な高純度アルミナ管内に置かれ、その後、電気抵抗発熱体によって外部から加熱されます。この間接的な加熱方法は、非常に正確な温度制御を可能にし、加熱要素による汚染から解放された制御された雰囲気(真空または不活性ガスなど)をサンプル周囲に維持する能力を提供します。

アルミナ管状炉の基本的な設計原理は「隔離」です。熱的に安定で化学的に非反応性のアルミナ管を使用することで、炉の加熱メカニズムから完全に分離された、材料処理のための清浄な微小環境を作り出します。

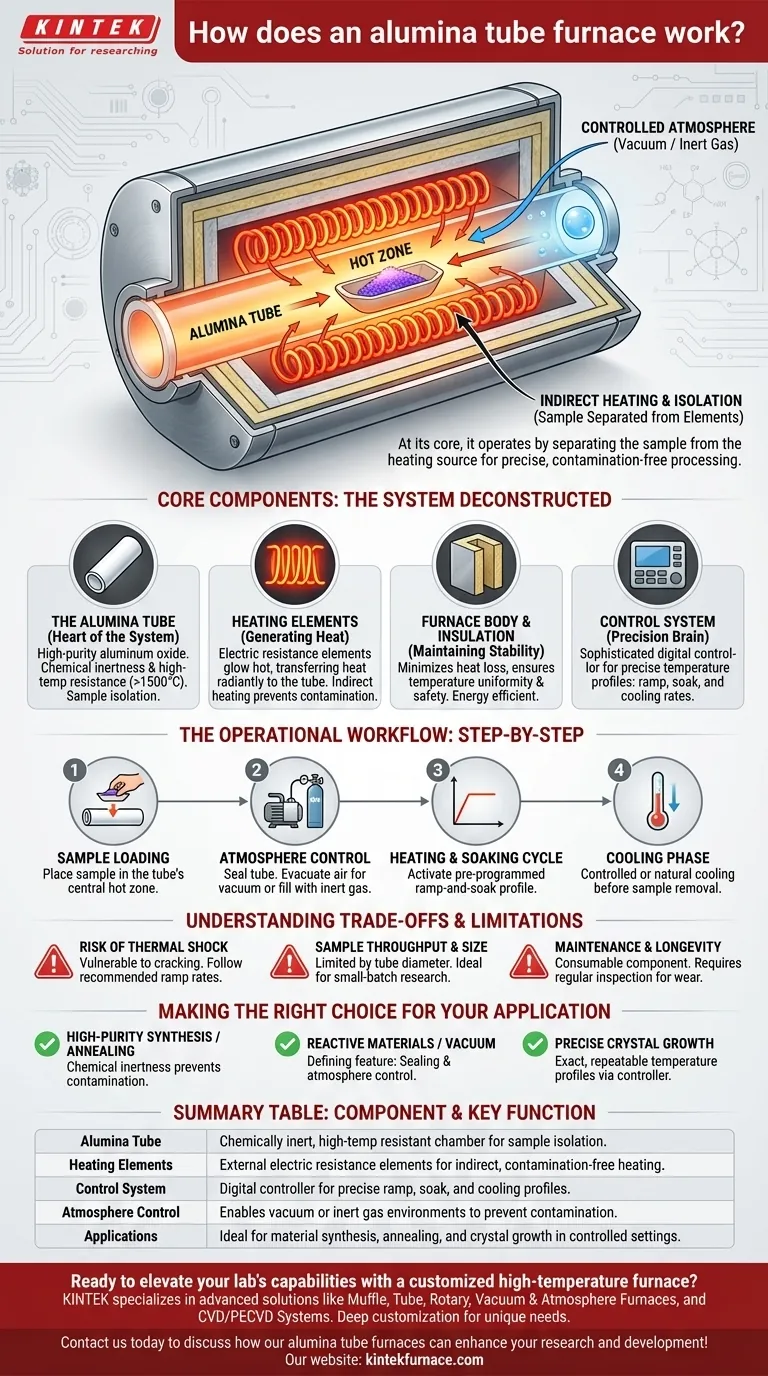

コアコンポーネントの解体

その機能を真に理解するためには、まずシステムを構成する主要な部分を見ていく必要があります。各コンポーネントは、炉の精度と信頼性に貢献する特定の目的を果たします。

アルミナ管:システムの心臓部

中心となるコンポーネントは管自体で、通常は高純度の酸化アルミニウム(アルミナ)でできています。この材料は、その優れた特性、すなわち高温耐性(しばしば1500°Cを超える)と化学的不活性性のために選ばれます。

これは、管が加熱されるサンプルと反応したり、サンプルを汚染したりしないことを意味し、高純度研究や材料科学にとって極めて重要です。

発熱体:制御された熱の生成

熱は、アルミナ管の外側を取り囲む電気抵抗発熱体によって生成されます。これらの発熱体は主炉本体内に収められています。

電流が流れると、それらは高温に発光し、放射熱をアルミナ管に伝え、それが今度は内部のサンプルを加熱します。この分離により、発熱体自体からサンプルへの潜在的な汚染が防止されます。

炉本体と断熱材:安定性の維持

炉の外側ケーシングと内部断熱材は、発生する膨大な熱を封じ込めるように設計されています。高品質の耐火材料は熱損失を最小限に抑え、炉内部の温度安定性を確保し、外部が触れても安全な状態を保ちます。

この断熱材は、エネルギー効率と管の長さに沿った熱の均一な分布の両方にとって重要です。

制御システム:指先での精度

洗練されたデジタルコントローラーは、操作の頭脳です。これにより、ユーザーは温度上昇率(ランプ)、目標温度での持続時間(ソーク)、冷却率など、正確な温度プロファイルをプログラムできます。

操作ワークフローのステップバイステップ

アルミナ管状炉の日常的な使用は、再現性と正確な結果を保証するように設計された、明確で体系的なプロセスに従います。

ステップ1:サンプルの装填

プロセスは、材料またはサンプルを、多くの場合セラミックボートに入れて、アルミナ管内に配置することから始まります。次に、管は慎重に配置され、サンプルが最も均一な加熱のために炉の中央の「ホットゾーン」に位置するようにします。

ステップ2:雰囲気制御

多くのアプリケーションでは、雰囲気の制御が不可欠です。管の両端をフランジで密閉し、空気を排気して真空を作り出すか、または特定のガス(アルゴンや窒素など)と入れ替えて不活性環境を作り出すことができます。

ステップ3:加熱と保持サイクル

炉が密閉されたら、ユーザーは事前にプログラムされた加熱サイクルを起動します。炉コントローラーはランプ・アンド・ソークプロファイルを実行し、サンプルを徐々に目的の処理温度まで上げ、高精度でその温度を維持します。

ステップ4:冷却段階

加熱プロセスが完了すると、炉は冷却を開始します。これは自然なゆっくりとした冷却プロセスである場合もあれば、ユーザーによってプログラムされた制御された冷却である場合もあります。サンプルは、炉が十分に冷却された後にのみ安全に取り出すことができます。

トレードオフと限界の理解

強力である一方で、アルミナ管状炉は専門的なツールであり、安全かつ効果的に操作するためにすべてのユーザーが理解しなければならない固有のトレードオフがあります。

熱衝撃のリスク

アルミナはセラミックスであり、ほとんどのセラミックスと同様に、熱衝撃に弱いという特徴があります。管を急激に加熱または冷却すると、ひびが入ったり、破損したりする可能性があります。製造元が推奨する昇温速度に従うことは、単なる提案ではなく、管の寿命にとって極めて重要です。

サンプル処理量とサイズ

管状炉は、実験室規模の研究や小ロット生産に最適です。管の直径は、一度に処理できるサンプルのサイズと量に本質的に制限を設けます。これらは、大量生産向けの産業規模の製造用には設計されていません。

メンテナンスと管の寿命

アルミナ管は消耗品です。時間の経過とともに、また繰り返される熱サイクルによって劣化し、最終的には交換が必要になります。ひび割れや摩耗の兆候がないか定期的に検査することは、日常的なメンテナンスの不可欠な部分です。

アプリケーションに適した選択をする

アルミナ管状炉は、適切なタスクに使用された場合、不可欠なツールです。その独自の利点があなたのニーズに完全に合致するかどうかは、あなたの特定の目標によって決まります。

- 高純度材料の合成またはアニーリングが主な焦点である場合: アルミナ管の化学的不活性と発熱体からの分離は最大の強みであり、サンプル汚染を防ぎます。

- 反応性材料を扱う場合、または真空下で作業する場合: 管を密閉し、内部雰囲気を制御する能力は、活用すべき決定的な特徴です。

- 精密な結晶成長または相転移が主な焦点である場合: 炉の洗練されたコントローラーにより、これらの高感度プロセスに必要な正確で再現性のある温度プロファイルを実行できます。

最終的に、アルミナ管状炉は、完全に制御された環境で正確な熱処理を実現する力をあなたに与えます。

まとめ表:

| コンポーネント/機能 | 主な機能 |

|---|---|

| アルミナ管 | サンプル隔離用の化学的に不活性な高温耐性チャンバー |

| 発熱体 | 間接的で汚染のない加熱のための外部電気抵抗発熱体 |

| 制御システム | 精密なランプ、ソーク、冷却プロファイルのためのデジタルコントローラー |

| 雰囲気制御 | サンプル汚染を防ぐための真空または不活性ガス環境を可能にする |

| 用途 | 制御された環境下での材料合成、アニーリング、結晶成長に最適 |

研究室の能力をカスタマイズされた高温炉で向上させる準備はできていますか? KINTEKは、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度なソリューションに特化しています。強力な研究開発と社内製造により、当社はお客様独自の実験ニーズに対応するための深いカスタマイズを提供し、精密な温度制御、汚染のない処理、信頼性の高い性能を保証します。今すぐお問い合わせください。当社のアルミナ管状炉がお客様の研究開発をどのように強化できるかについて話し合いましょう!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉