本質的に、真空炉は高度に制御された環境です。 部品を外気またはガス雰囲気中で加熱する従来の熱処理方法とは異なり、真空炉は加熱を適用する前に密閉チャンバーから雰囲気を除去します。このアプローチの根本的な違いにより、加熱、保持、焼入れが単一の自動化され、汚染のないプロセスに統合され、材料の品質とプロセス制御において大幅な利点が得られます。

真空熱処理と従来の熱処理の選択は、単に設備の問題ではなく、戦略的な決定です。従来の工法は、あまり重要でない部品のスループットとコストを優先しますが、真空炉は、高価値コンポーネントの精度、材料の完全性、表面の完璧さを優先します。

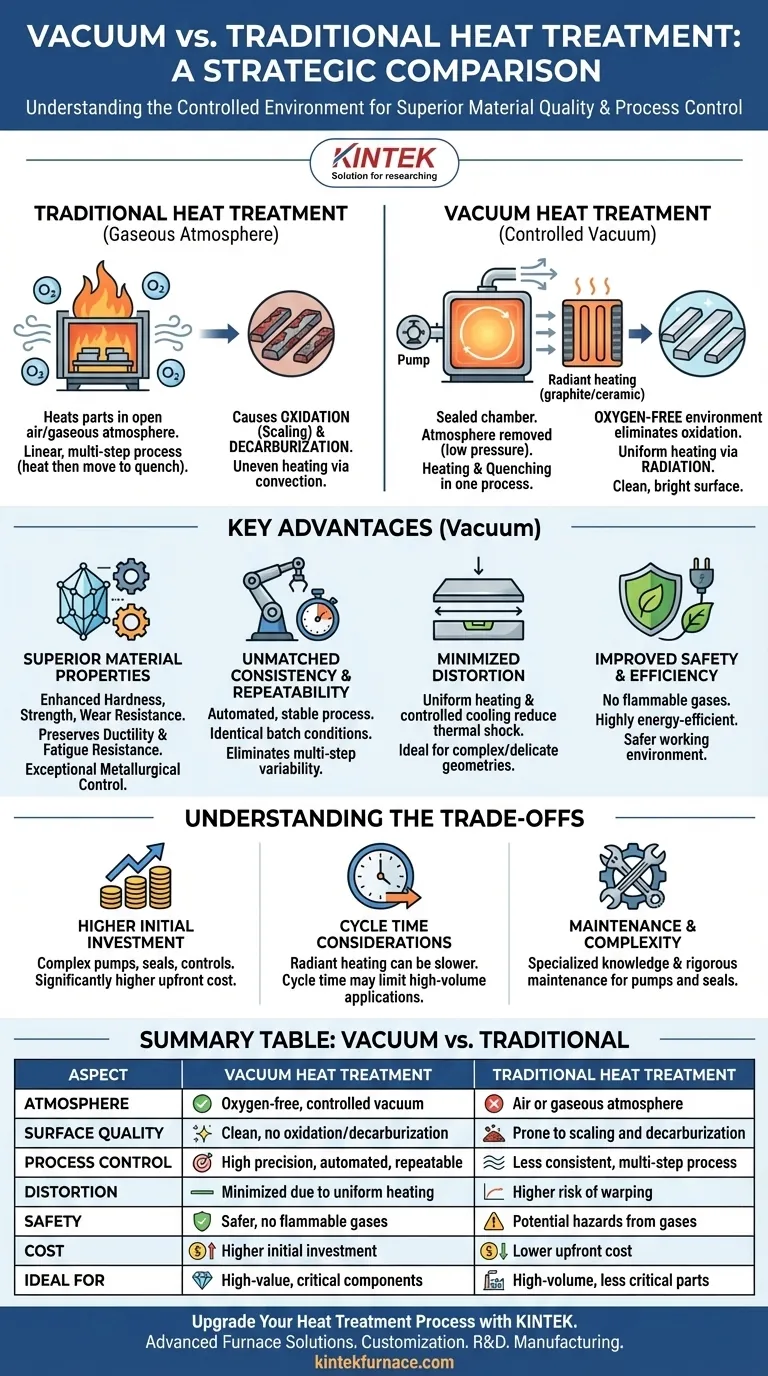

核心的な違い:雰囲気の制御

これら2つの技術の主な違いは、加熱サイクル中に部品を取り巻く環境をどのように管理するかという点にあります。この単一の要因が、品質、効率、安全性の後続するすべての違いを決定します。

従来の炉の動作方法

従来の炉は通常、酸素やその他の反応性ガスを含む雰囲気中で部品を加熱します。これは、部品が1つの装置で加熱され、その後、焼入れ(急冷)のために別の装置に物理的に移動される直線的なプロセスです。

高温での大気へのこの露出は、必然的に部品の表面で酸化(スケール化)や脱炭(鋼から炭素含有量が失われること)などの化学反応を引き起こします。

真空炉の動作方法

真空炉は密閉容器であり、まずポンプシステムを使用して空気のほぼすべてを排気し、低圧環境を作り出します。その後、通常グラファイトまたはセラミックでできた発熱体が通電されます。

熱は主に放射によって伝達され、これは従来の炉における対流による不均一さなしに均一な加熱を保証します。冷却(焼入れ)もチャンバー内で行われ、多くの場合、窒素やアルゴンなどの高純度の不活性ガスを充填して行われます。

酸素を含まない環境の影響

酸素を除去することにより、真空熱処理は高温酸化の根本原因を排除します。これにより、部品は炉からきれいで明るく、スケールのない状態で出てきます。

この「クリーン」な処理は、高い疲労寿命や特定の表面仕上げを必要とするコンポーネントにとって重要な部品の表面の完全性を維持します。

製品とプロセスにとっての主な利点

真空炉の制御された環境は、最終製品と製造ワークフローの両方で測定可能な改善に直接つながります。

優れた材料特性

精密で均一な加熱および冷却サイクルにより、優れた冶金学的制御が可能になります。これにより、延性や耐疲労性などの特性を維持しながら、硬度、強度、耐摩耗性などの重要な特性が向上します。

比類のない一貫性と再現性

プロセス全体が密閉チャンバー内で自動化されているため、非常に安定しており再現性があります。バッチごとに全く同じ条件で処理できるため、従来の多段階プロセスで一般的なばらつきが排除されます。

歪みの最小化

均一な加熱と制御された、多くの場合より遅い冷却サイクルにより、部品が受ける熱衝撃が軽減されます。これにより、特に複雑または繊細な形状にとって重要な、反りや歪みが大幅に最小限に抑えられます。

安全性と効率の向上

真空炉は、可燃性または爆発性の雰囲気の必要性を排除し、より安全な作業環境を作り出します。また、週末のアイドリングの必要がなく、真空環境では熱効率が高いため、エネルギー効率も高くなります。

トレードオフの理解

利点は大きいですが、真空技術は万能薬ではありません。その限界を認識することが、情報に基づいた決定を下す鍵となります。

初期投資の高さ

真空炉は、ポンプ、シール、洗練された制御を含む複雑なシステムです。これにより、より単純な従来の雰囲気炉と比較して、初期の資本コストが大幅に高くなります。

サイクルタイムの考慮事項

純粋な真空下では、放射による熱伝達は、特に高密度に詰め込まれた負荷の場合、従来の炉の対流加熱よりも遅くなる可能性があります。最新の炉はこの問題を不活性ガスによるバックフィルで緩和しますが、高容量アプリケーションの一部のサイクルタイムは依然として制限要因となる可能性があります。

メンテナンスと複雑性

ポンプやシールを含む真空システムは、正しく動作し低圧環境を維持するために、専門的な知識と厳格なメンテナンススケジュールを必要とします。

アプリケーションに適した選択

最適な方法は、最終部品の特定の要件、生産量、予算に完全に依存します。

- 主に大量生産で、表面仕上げがあまり重要でない場合: 従来の雰囲気炉は、多くの場合最も費用対効果の高いソリューションを提供します。

- 主に精度、優れた表面仕上げ、および再現性のある材料特性を重視する場合: 真空熱処理は、航空宇宙、医療、工具鋼アプリケーションにおける重要なコンポーネントにとって決定的な選択肢です。

- 主に高純度または高反応性金属の処理を重視する場合: 真空炉の汚染のない環境は絶対的な必要条件です。

- 主に安全性と環境コンプライアンスを重視する場合: 真空炉の自己完結型で無公害な性質は、可燃性ガスや有害な排出物を排除します。

適切な熱処理技術の選択は、コンポーネントの最終的な品質と長期的な信頼性への直接的な投資となります。

要約表:

| 側面 | 真空熱処理 | 従来の熱処理 |

|---|---|---|

| 雰囲気 | 無酸素、制御された真空 | 空気またはガス雰囲気 |

| 表面品質 | 清浄、酸化や脱炭なし | スケール化や脱炭が発生しやすい |

| プロセス制御 | 高精度、自動化、再現性あり | 一貫性が低く、多段階プロセス |

| 歪み | 均一加熱により最小化 | 歪みのリスクが高い |

| 安全性 | より安全、可燃性ガスなし | ガスによる潜在的な危険性 |

| コスト | 初期投資が高い | 初期費用が低い |

| 最適 | 高価値、クリティカルコンポーネント | 大量生産、あまりクリティカルでない部品 |

KINTEKで熱処理プロセスをアップグレード

ラボで優れた材料の完全性、精密な制御、汚染のない結果を追求していますか?KINTEKは、お客様固有のニーズに合わせて調整された高度な高温炉ソリューションを専門としています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて優れた研究開発と社内製造によって支えられています。強力なカスタマイズ能力により、当社の炉がお客様の正確な実験要件を満たし、効率と信頼性を向上させることを保証します。

妥協しないでください。当社のソリューションがお客様の熱処理プロセスをどのように変革できるかについて、今すぐお問い合わせください。今すぐお問い合わせフォームからご連絡ください。KINTEKが比類のない品質とパフォーマンスの達成をサポートします!

ビジュアルガイド