真空熱処理炉の核心は、まず空気を除去する高度に制御されたオーブンです。これは、材料を加熱する前に密閉チャンバー内で真空を作り出すことによって機能します。酸素やその他の大気ガスを除去することで、酸化やその他の望ましくない化学反応を防ぎ、よりクリーンで、より強く、より精密に処理された部品が得られます。

重要な洞察は、真空熱処理は単に熱を加えることではなく、環境を制御することであるということです。雰囲気を取り除くことで、材料の最終特性を正確に制御できるようになり、標準的な炉では不可能な結果を達成できます。

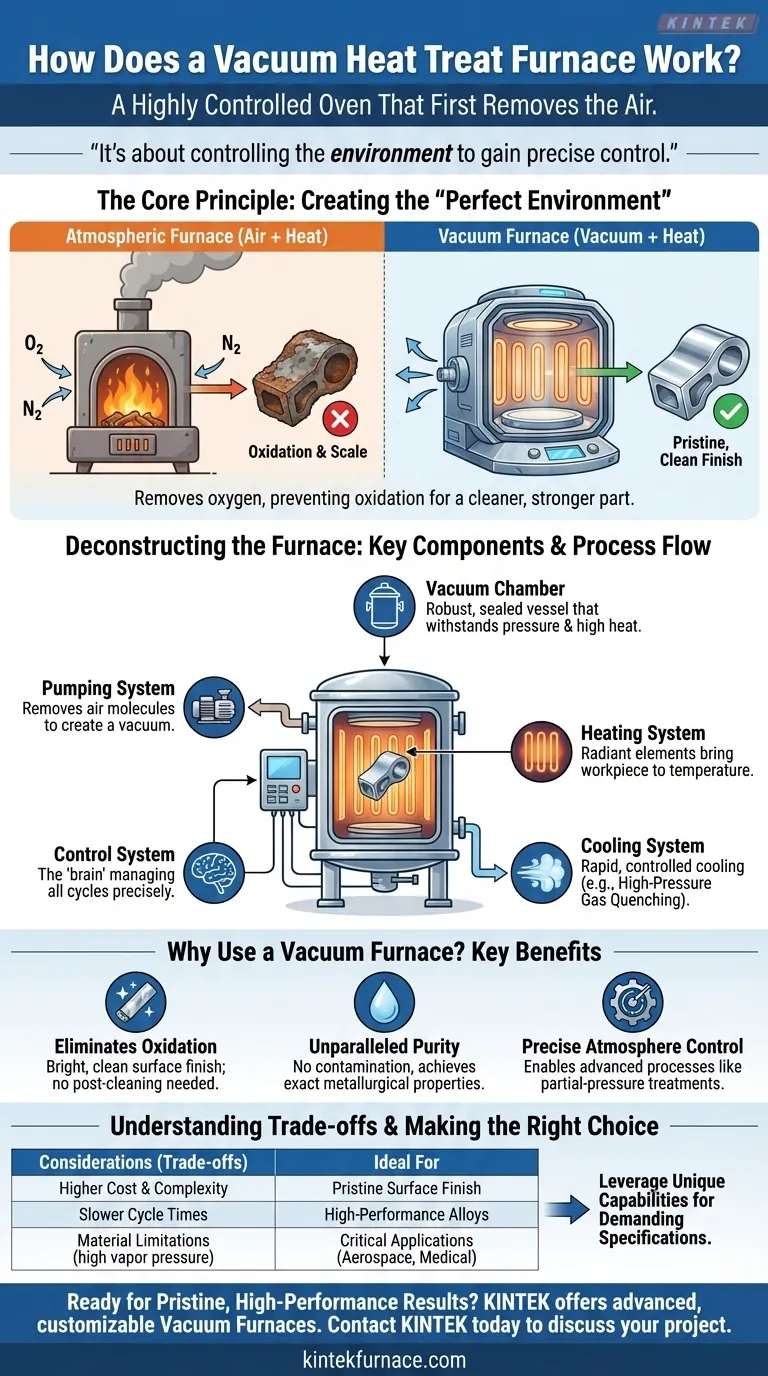

真空の目的:完璧な環境の構築

真空炉を使用するという決定は、絶対的な制御の必要性によって推進されます。真空自体は処理ではなく、完璧な処理環境を可能にするものです。

酸化と汚染の排除

金属を空気中で加熱すると、酸素が化学反応を引き起こし、表面に酸化層または「スケール」が形成されます。真空炉は、酸素、窒素、水蒸気を実質的にすべて除去し、酸化を完全に防ぎます。

これにより、炉から取り出した直後に明るくきれいな表面仕上げが得られ、後続の洗浄、研削、機械加工が不要になることがよくあります。

比類のない純度の達成

真空は、酸素だけでなく、他の潜在的な汚染物質も除去します。これにより、材料の化学的性質が純粋に保たれ、熱処理プロセスが望ましい冶金学的変化のみを生成し、望ましくない不純物が導入されないことが保証されます。

正確な雰囲気制御の実現

一部の高度なプロセスでは、初期の真空が引かれた後、アルゴンや窒素などの特定の純粋なガスが、制御された圧力で意図的にチャンバー内に再導入されます。これは部分圧力プロセスとして知られています。

この技術により、オペレーターはプロセスをさらに細かく制御できるようになります。たとえば、鋼の特定の表面硬化用途に窒素を使用するなどです。

炉の分解:主要コンポーネントとその役割

真空炉は、環境と熱サイクルを管理するために連携する統合コンポーネントのシステムです。

真空チャンバー

これは、ワークピースを収容する密閉された堅牢な鋼製の容器です。真空下での極端な外部大気圧と高い内部温度の両方に耐えるように設計されています。

ポンプシステム

これは真空生成の心臓部です。通常、チャンバーから空気分子を除去するために段階的に機能する、機械式の「粗引き」ポンプと「拡散」ポンプまたは「ターボ分子」ポンプで構成されています。

加熱システム

通常、黒鉛や耐火金属で作られた発熱体はチャンバー内に配置されています。これらは放射熱を発生させ、ワークピースを必要な温度(1,093°Cを超える場合がある)まで上昇させます。制御システムは、これらの要素への電力を正確に管理します。

制御システム

これは操作の頭脳です。洗練されたコンピューター制御システムが、処理される特定の材料の事前プログラムされたレシピに従って、真空レベル、温度ランプ速度、保持時間、冷却サイクルを監視および調整します。

冷却・焼入れシステム

加熱後、材料は所望の特性を固定するために特定の速度で冷却される必要があります。真空炉は、アルゴンや窒素などの不活性ガスをチャンバーに噴射する高圧ガス焼入れ(HPGQ)などの方法によってこれを実現します。一部の炉には、油または水での焼入れを行うための設備も備わっています。

トレードオフの理解

強力である一方で、真空熱処理は万能の解決策ではありません。客観的であるためには、その限界を認識する必要があります。

コストと複雑さ

真空炉は、大気炉と比較して、購入、操作、保守が著しく複雑で高価です。真空ポンプ、シール、制御システムには専門的な知識と保守が必要です。

サイクルタイムの遅延

チャンバーを必要な真空レベルまで排気するプロセスにより、各サイクルに時間が追加されます。サイクルタイムが重要な高容量・低マージンの部品にとっては、これは大きな欠点となる可能性があります。

材料の制限

特定の材料は真空処理に適していません。高い蒸気圧を持つ材料(亜鉛、鉛、カドミウムなど)は、加熱サイクル中に「アウトガス」する可能性があり、蒸気になって炉とワークピースを汚染します。

目標に応じた適切な選択

適切な熱処理プロセスを選択することは、材料の要件とプロジェクトの目標に完全に依存します。

- 完璧な表面仕上げと酸化防止が主な焦点である場合:特に処理後に洗浄が容易でない部品の場合、真空処理が優れた選択肢となります。

- 高性能な冶金特性の達成が主な焦点である場合:航空宇宙、医療、高性能工具に使用される先進的な合金にとって、真空炉の正確な環境制御は不可欠です。

- 単純な鋼のコスト効率の高いバルク処理が主な焦点である場合:表面スケールが少量許容されるか、除去できる場合、従来の雰囲気炉の方が適している可能性があります。

真空炉の仕組みを理解することで、その独自の能力を活用し、比類のない精度で要求の厳しい材料仕様を達成することができます。

要約表:

| 主要コンポーネント | 主な機能 |

|---|---|

| 真空チャンバー | 圧力と高温に耐える密閉容器。 |

| ポンプシステム | 空気分子を除去し、真空環境を作り出します。 |

| 加熱システム | 放射熱要素がワークピースを正確な温度まで上昇させます。 |

| 制御システム | 真空、温度、冷却サイクルを管理する「頭脳」。 |

| 冷却システム | 材料を制御された速度で冷却します(例:高圧ガス焼入れ)。 |

| 主な利点 | 結果 |

| 酸化の排除 | 明るくきれいな表面仕上げ。後処理洗浄は不要。 |

| 正確な雰囲気制御 | 先進的な合金に対して正確な冶金特性を達成。 |

真空炉で完璧で高性能な結果を達成する準備はできましたか?

KINTEKでは、卓越した研究開発と社内製造を活用し、先進的な熱処理ソリューションを提供しています。当社の高温炉、特に当社の真空・雰囲気炉のラインナップに関する専門知識は、お客様固有の実験的および生産的要件を正確に満たすための強力なカスタマイズ機能によって補完されています。

航空宇宙、医療、工具製造のいずれの分野であっても、当社のチームがお客様の用途に最適な炉の選択またはカスタマイズをお手伝いします。KINTELに今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、精密エンジニアリングがもたらす違いを発見してください。

ビジュアルガイド