清浄で制御された環境を作り出すことによって、真空炉は熱の加え方を根本的に変えることでワークピースの機械的特性を向上させます。このプロセスにより、反応性のガス雰囲気が除去され、酸化や脱炭などの表面劣化が防止されます。その結果、硬度、優れた強度、そして従来の熱処理で一般的な欠陥のないクリーンな表面仕上げを持つ部品が得られます。

真空炉の主な利点は、熱そのものではなく、空気の不在です。反応性ガスを除去することにより、熱処理プロセスが材料の真のポテンシャルを発揮できるようにし、より優れた、より予測可能で、よりクリーンな冶金学的結果をもたらします。

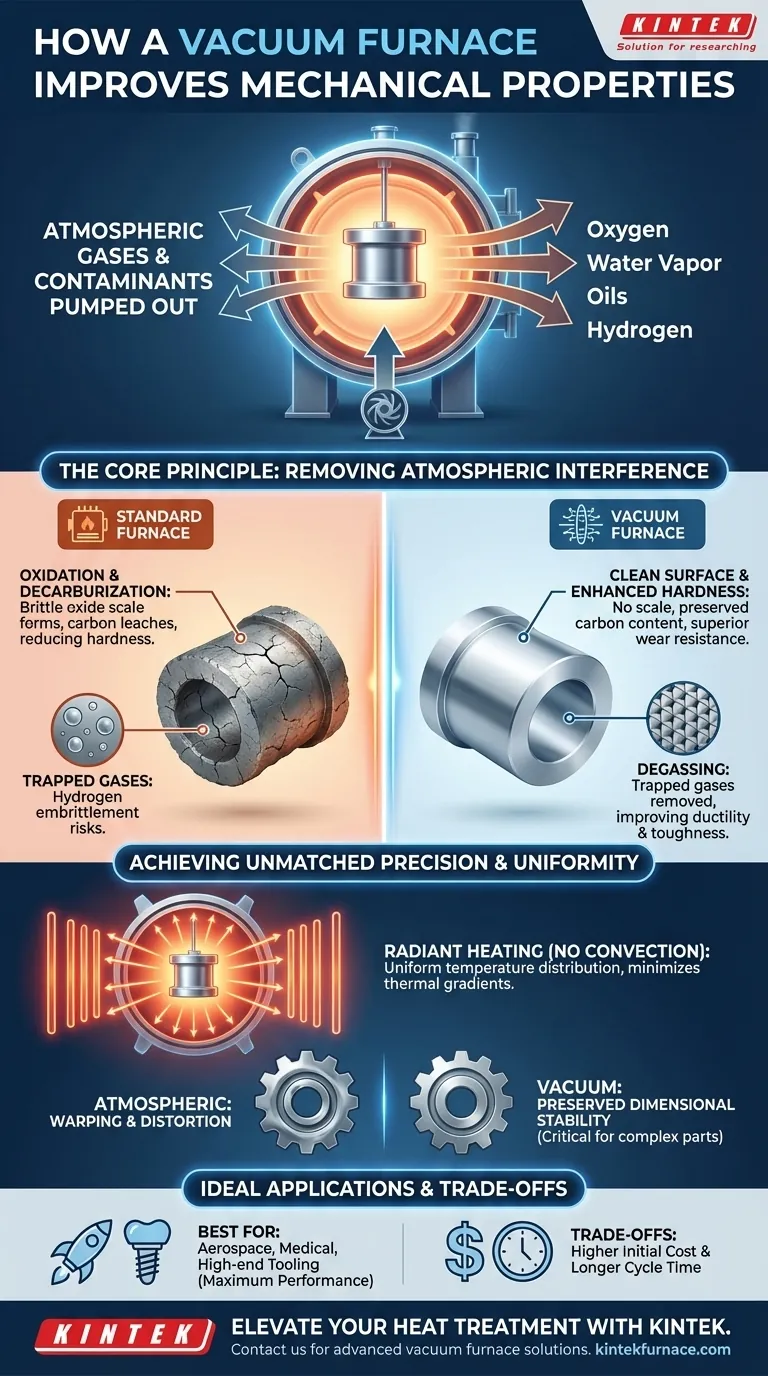

基本原理:大気干渉の排除

真空炉の本質は、熱処理を損なう要因を取り除くように設計されていることです。主な要因は雰囲気そのものであり、そこには酸素、水蒸気、および高温の金属表面と負に反応する他の元素が含まれています。

酸化と脱炭の防止

鋼を酸素の存在下で加熱すると、表面に脆いスケール層が形成されます。このスケールは剥がれ落ち、表面仕上げを損ない、応力集中点として働き、亀裂を促進し、疲労寿命を低下させる可能性があります。

同様に、高温では鋼中の炭素が酸素と反応することがあり、これを脱炭と呼びます。これは表面から炭素を浸出させ、ワークピースの硬度と耐摩耗性を損なう軟らかい外層を作り出します。真空環境はこの両方の破壊的な反応を完全に防ぎます。

表面汚染物質の除去

真空はワークピースのクリーニングを積極的に助けます。部品の表面に残っている油、洗浄液、その他の汚染物質は、低圧環境下で蒸発し、チャンバーから排出されます。これにより、積極的な後処理洗浄を必要とせずに使用または後続の処理の準備が整った、極めてクリーンで光沢のある部品が得られます。

脱ガスの利点

金属には水素などの溶解ガスが含まれている可能性があり、これは水素脆性と呼ばれる危険な現象を引き起こす可能性があります。この内部欠陥は材料の延性と靭性を大幅に低下させます。真空炉はこれらの閉じ込められたガスを金属から引き出し、内部の完全性と破壊に対する耐性を向上させます。

比類のない精度と均一性の達成

クリーンな環境を作り出すことに加えて、真空の物理学は熱伝達の方法を根本的に変え、最終製品に対するより大きな制御につながります。

対流のない加熱の影響

標準的な大気炉では、熱は対流(熱気の移動)によって伝達されます。これは、部品の一部の領域が他の領域よりも熱い気流にさらされるため、不均一な加熱につながる可能性があります。

真空下では移動する空気がないため、熱はほぼ完全に放射によって伝達されます。この放射エネルギーは、視線上にあるすべての表面を同時に均一に加熱し、部品間の熱勾配を最小限に抑えます。この均一な加熱は、反りや歪みを低減するために重要です。

寸法安定性の維持

熱応力の低減は、ギア、ベアリング、切削工具など、複雑な形状や厳密な公差を持つ部品にとって不可欠です。部品をより均一に加熱および冷却することにより、真空炉は意図された形状を維持し、コストのかかる困難な後処理機械加工の必要性を最小限に抑えます。

トレードオフの理解

多くの用途で技術的に優れている一方で、真空炉は万能の解決策ではありません。その限界を理解することが、情報に基づいた決定を下すための鍵となります。

サイクル時間とスループット

深真空を作り出し、その後焼き入れのために不活性ガスで再充填するプロセスは、単に部品を大気炉を通過させるよりも時間がかかる場合があります。大量生産の低マージン部品の場合、これにより真空処理の経済性が低下する可能性があります。

初期費用と複雑さ

真空炉は、かなりの資本投資となる洗練された機械です。また、単純な大気炉と比較して、操作とメンテナンスのためにより専門的な知識が必要になります。

材料とプロセスの適合性

真空環境の利点は、高性能合金、工具鋼、表面完全性が最優先される材料で最も顕著です。単純な低炭素鋼の基本的な焼鈍処理の場合、追加のコストは正当化されないかもしれません。

アプリケーションに最適な選択をする

真空炉を使用するという決定は、コンポーネントの特定の技術的および商業的要件によって推進されるべきです。

- 主な焦点が最大の性能と信頼性である場合: 航空宇宙、医療、またはハイエンドの工具用途では、真空炉によるクリーンで欠陥のない、再現性のある結果が不可欠です。

- 主な焦点が寸法安定性である場合: 歪みの最小化が極めて重要な射出成形金型や精密ギアなどの複雑な部品の場合、真空炉の均一な放射加熱が優れた選択肢となります。

- 主な焦点が単純な部品の費用対効果の高い焼入れである場合: 表面酸化が許容範囲内である、重要度の低いコンポーネントの場合、従来の空気炉の方が経済的な解決策を提供することがよくあります。

最終的に、これらの原則を理解することで、熱処理を単なる最終製造工程としてではなく、精密なエンジニアリングツールとして選択できるようになります。

要約表:

| 主な利点 | 説明 |

|---|---|

| 酸化を防止 | 酸素を除去することで表面スケールと脆性を排除します。 |

| 脱炭を防止 | 炭素の損失を防ぎ、硬度と耐摩耗性を維持します。 |

| 汚染物質を除去 | 油分や残留物を蒸発させ、クリーンで光沢のある仕上がりを実現します。 |

| 脱ガス | 水素などの閉じ込められたガスを抽出し、脆化を防ぎます。 |

| 均一な加熱 | 放射を利用して温度を均一に分布させ、反りを低減します。 |

| 寸法安定性 | ギアや工具などの複雑な部品の歪みを最小限に抑えます。 |

熱処理プロセスを向上させる準備はできましたか? KINTEKでは、卓越した研究開発と社内製造を活用し、高度な高温炉ソリューションを提供しています。当社の製品ラインナップには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、お客様固有の実験ニーズに正確に応えるための強力な深層カスタマイズ機能によって補完されています。航空宇宙、医療、工具製造のいずれの分野であっても、当社の真空炉は優れた機械的特性、強化された耐久性、およびよりクリーンな結果をもたらします。当社の真空炉がお客様のラボのパフォーマンスを最適化する方法について、今すぐお問い合わせください!

ビジュアルガイド