本質的に、違いは機械的な要素と用途にあります。ロータリーキルン電気炉は、回転する円筒形チャンバーを使用して、粒状または粉末状の材料を連続的に処理し、均一に加熱します。一方、標準的なレトルト炉は、材料を熱処理するために密閉された制御された雰囲気を作り出すことを優先し、多くの場合、静的なバッチベースのプロセスで行われます。

根本的な選択は、ロータリーキルンの動きによる連続的で均一な加熱と、レトルト炉の密閉されたチャンバー内での精密な雰囲気制御のどちらかになります。材料の形態と処理目標によって、どちらが適切かが決まります。

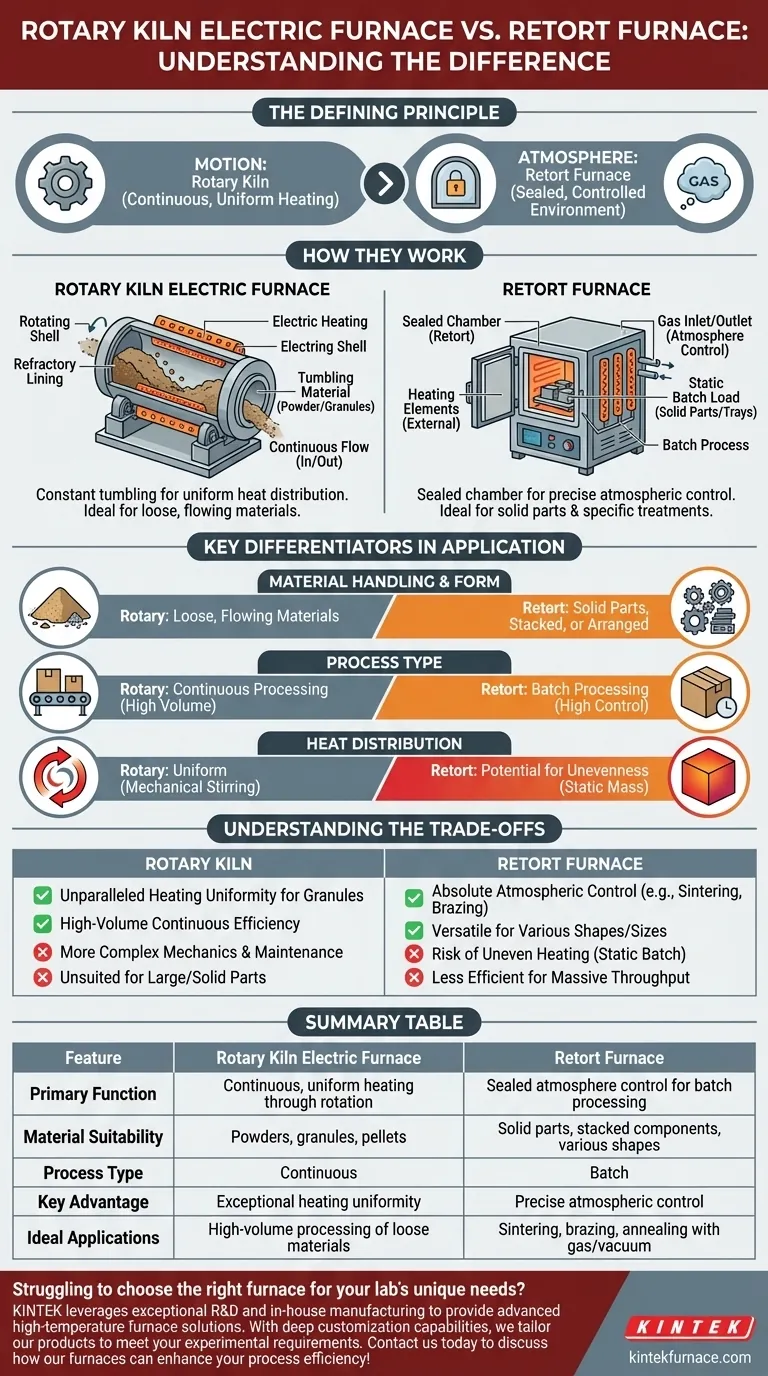

決定的な原則:動き vs. 雰囲気

これらの炉の名前は、その主な機能を示しています。一方はその動き(ロータリーキルン)によって定義され、もう一方はその密閉性(レトルト)によって定義されます。

ロータリーキルン電気炉の仕組み

ロータリーキルンは、大きな回転する円筒形のシェル(またはバレル)を中心に構築されています。このシェルは、極端な温度に耐えるために耐火材料で裏打ちされています。

シェルは支持ローラーに取り付けられ、わずかに下向きに傾斜しています。材料は上端に投入され、回転によって材料が転がり、ゆっくりと下端に向かって移動します。

この絶え間ない転がりがキルンの主要な利点です。これにより、粉末、顆粒、ペレットなどの材料の新しい表面が常に熱源にさらされ、非常に均一な熱分布が保証されます。電気加熱要素は、プロセスに必要な精密な温度制御を提供します。

レトルト炉の仕組み

レトルト炉は、レトルトと呼ばれる密閉されたチャンバーによって定義されます。このコンポーネントは、処理される材料を保持する容器であり、多くの場合、金属合金またはセラミック製です。

レトルトの主な目的は、材料を炉の加熱要素や外気から隔離することです。これにより、精密な雰囲気制御が可能になります。

チャンバーは、酸化を防ぐために不活性ガスで満たしたり、特定の化学プロセス用の反応性ガスで満たしたり、真空下に置いたりすることができます。これにより、雰囲気条件が結果に不可欠な焼結、ろう付け、アニーリングなどの処理に最適です。一部のレトルトは回転できますが、「レトルト炉」という用語は、ほとんどの場合、バッチ処理用の静的で密閉されたチャンバーを意味します。

用途における主な相違点

各炉がどのように動作するかを理解することで、特定の産業タスクに最適な炉が明らかになります。

材料の取り扱いと形態

ロータリーキルンは、流動性のある緩い材料用に特別に設計されています。均一な加熱を保証するタンブリング動作は、大きくて固い、または正確に配置された部品には損傷を与えたり、効果がなかったりします。

静的レトルト炉は、材料の形状や位置を維持する必要がある場合に優れています。積み重ねられた部品、大きな単一部品、またはトレイに入った材料を乱すことなく処理できます。

プロセスタイプ:連続 vs. バッチ

ロータリーキルンの設計は、本質的に連続処理に適しています。材料は常に投入され、排出されるため、大量生産において非常に効率的です。

レトルト炉は、通常バッチ処理に使用されます。特定の量の材料が投入され、レトルトが密閉され、熱処理サイクルが実行され、バッチ全体が取り出されます。これにより高度な制御が可能になりますが、連続システムと比較して、大量のスループットには効率が劣ります。

熱分布

両方とも効率的な電気加熱を使用できますが、熱伝達の方法は異なります。静的炉では、熱は静止した塊に浸透する必要があるため、表面とコアの間に温度差が生じる可能性があります。

ロータリーキルンは、材料を常に混合することでこれを解決します。この機械的な「撹拌」動作により、材料全体の体積にわたってより一貫した半径方向の温度が得られます。

トレードオフの理解

どちらの炉も普遍的に優れているわけではありません。それぞれに明確な利点と限界を持つ特殊なツールです。

ロータリーキルン:コストを伴う均一性

主な利点は、粒状材料に対する比類のない加熱均一性です。これにより、非常に一貫性のある予測可能な製品品質が得られます。

しかし、その機械システム(駆動ギア、シェル、支持構造)は、単純な静的炉よりも複雑で、より多くのメンテナンスが必要です。また、大きくて転がらないアイテムの処理にはまったく不向きです。

レトルト炉:制御と汎用性

レトルト炉の主要な強みは、その絶対的な雰囲気制御であり、多くの高度な材料処理において不可欠です。また、ほぼすべての形状やサイズの材料を処理できる汎用性も備えています。

主な欠点、特に静的構成の場合、不均一な加熱のリスクがあります。バッチの端にある材料は、中央にある材料よりも速く加熱される可能性があり、注意深く管理しないと一貫性のない結果につながる可能性があります。より速い加熱時間を提供しますが、大規模な静的バッチ全体で均一性を維持することは課題となる可能性があります。

目標に合った適切な選択をする

あなたの決定は、材料とプロセス要件によって導かれるべきです。

- 粉末または顆粒の連続的で大量の処理が主な焦点である場合: ロータリーキルン電気炉は、この目的のために設計されており、比類のない加熱均一性を提供します。

- バッチ処理のための精密な雰囲気制御が主な焦点である場合: レトルト炉は、特に固体部品や焼結、アニーリングなどのプロセスにとって決定的な選択肢です。

- 緩い材料全体で可能な限り一貫した温度を達成することが主な焦点である場合: ロータリーキルンの機械的なタンブリング動作は、あらゆる静的加熱方法よりも優れています。

最終的に、正しい炉を選択することは、機器の核心的な強みをアプリケーションの重要な要件と一致させることです。

まとめ表:

| 特徴 | ロータリーキルン電気炉 | レトルト炉 |

|---|---|---|

| 主な機能 | 回転による連続的、均一な加熱 | バッチ処理のための密閉雰囲気制御 |

| 材料適合性 | 粉末、顆粒、ペレット | 固体部品、積み重ねられたコンポーネント、さまざまな形状 |

| プロセスタイプ | 連続 | バッチ |

| 主な利点 | 優れた加熱均一性 | 精密な雰囲気制御 |

| 理想的な用途 | 緩い材料の大量処理 | ガス/真空による焼結、ろう付け、アニーリング |

あなたの研究室の独自のニーズに合った適切な炉を選ぶのに苦労していませんか? KINTEKは、優れた研究開発と社内製造を活用し、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。強力な深いカスタマイズ能力により、お客様の実験要件を正確に満たすように製品を調整し、粉末やバッチ処理された部品などの材料に最適な性能を保証します。今すぐお問い合わせください。当社の炉がお客様のプロセス効率と結果をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- 研究用石英管状炉 RTP加熱管状炉