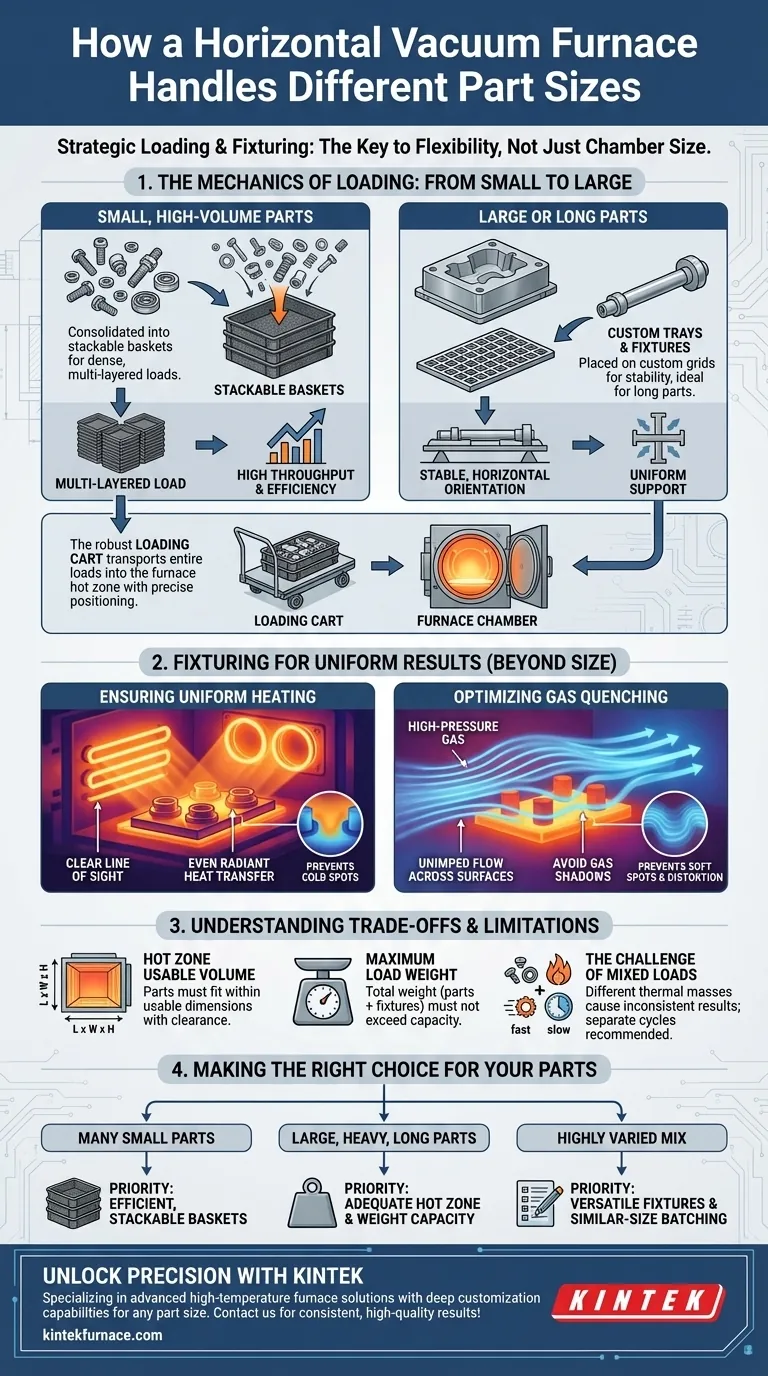

横型真空炉は、本質的に戦略的な積載と固定具の設計を通じて、異なる部品サイズに対応します。これは自動的なプロセスではなく、体系的なものです。小さな部品は通常、積み重ね可能なバスケットにまとめられ、大きな部品はカスタムのトレイや固定具に置かれ、それらすべてが特殊なローディングカートを使用して炉室に搬入されます。

炉の柔軟性は、炉室自体からではなく、使用される適応可能な積載システムと内部固定具から生まれます。目標は、個々のサイズや形状に関係なく、ホットゾーン内で部品を配置し、均一な加熱と急冷を確保することです。

積載の仕組み:小規模から大規模まで

炉が様々な部品サイズを処理できるかどうかは、それらの部品をホットゾーンに収容し、輸送するために使用されるシステムに完全に依存します。

小型、大量生産部品の取り扱い

ファスナー、ベアリング、医療用インプラントなどの小さな部品の場合、効率が鍵となります。これらの部品は、グラファイトまたはモリブデン合金製の積み重ね可能なバスケットに積載されます。

複数のバスケットを1つのベースに積み重ねて、高密度で多層的な積載物を作成できます。このアプローチにより、サイクルあたりの部品数が最大化され、スループットが大幅に向上します。

大型または長尺部品への対応

ダイカスト金型、航空宇宙構造物、長いシャフトなどの大型単一部品は、異なる方法で処理されます。これらは通常、カスタム設計のグリッド、トレイ、または特殊な固定具に配置されます。

炉の水平方向の配置は、平らに置くことができる長く細い部品にとって特に有利であり、熱サイクル中の安定性と均一なサポートを保証します。

ローディングカートの役割

ローディングカートは、準備エリアと炉をつなぐ重要なリンクです。これは、バスケットのスタックであろうと、単一の巨大な固定具であろうと、満載の荷物の莫大な重量を運ぶように設計された頑丈な車輪付きプラットフォームです。

このカートは炉の開口部と完璧に一直線になり、オペレーターが全積載物をホットゾーンにスムーズかつ安全に押し込むことができ、各サイクルで正確かつ再現性のある位置決めを保証します。

サイズを超えて:均一な結果のための固定

部品を炉に収めるだけでは十分ではありません。それらを配置する方法、つまり固定方法が、目的の冶金学的特性を達成するために重要です。

均一な加熱の確保

適切な固定により、発熱体と部品表面の間に明確な視線が確保されます。また、部品が接触してコールドスポットが形成されるのを防ぎます。

目標は、均一な放射熱伝達、および対流補助炉では、負荷内のすべてのコンポーネントの周囲に均一なガス流を可能にすることです。

ガス焼入れの最適化

冷却段階では、高圧ガスが部品のすべての重要な表面に妨げられることなく流れる必要があります。密なパッキングや不適切な固定具の設計は、「ガスシャドウ」を引き起こす可能性があります。

これらのシャドウは焼入れガスを遮断し、冷却が遅くなったり不均一になったりする原因となります。その結果、軟点、不均一な硬度、歪みの増加が生じ、最終製品の完全性が損なわれる可能性があります。

トレードオフと限界の理解

多用途ではありますが、横型真空炉には、運用計画に考慮すべき制約がないわけではありません。

ホットゾーンの有効容積

最も基本的な制約は、ホットゾーンの有効寸法(長さ、幅、高さ)です。部品とその固定具を含むすべてのものは、発熱体やチャンバー壁から適切なクリアランスを確保して、このスペース内に物理的に収まる必要があります。

最大積載重量

すべての炉には最大積載重量があります。この制限には、部品自体の重量に加え、それらを保持するグラファイト製または金属製のバスケットや固定具の実質的な重量が含まれます。過負荷は、炉床支持構造や積載機構を損傷する可能性があります。

混合積載の課題

非常に大きく重い部品と非常に小さく軽い部品を同じサイクルで処理することは、技術的に困難です。それらの熱質量が異なるため、加熱および冷却速度が大幅に異なります。

この不一致は、両方の部品タイプに対して同時に正しい冶金学的特性を達成することを困難にする可能性があり、多くの場合、オペレーターはそれぞれに最適化された個別のサイクルを実行することを余儀なくされます。

部品に合った適切な選択をする

炉の柔軟性を活用するには、積載戦略を生産ニーズに合わせる必要があります。

- 主な焦点が多数の小型で均一な部品である場合:バッチ密度とスループットを最大化するために、効率的な積み重ね可能なバスケットを備えたシステムを優先します。

- 主な焦点が大型、重量物、または長尺部品である場合:炉の有効ホットゾーンと重量容量が、最大の部品とその必要な固定具に対応できることを確認します。

- 主な焦点が非常に多様なサイズの組み合わせである場合:汎用性の高い固定具のセットを開発し、同様のサイズと質量の部品をバッチ処理して、一貫した品質を確保します。

これらの積載原則を習得することで、炉は単純な炉室から、非常に柔軟で精密な製造ツールへと変化します。

要約表:

| 部品サイズ | 積載方法 | 主な利点 |

|---|---|---|

| 小型、大量生産 | 積み重ね可能なバスケット | スループットを最大化、効率的なバッチ処理 |

| 大型または長尺 | カスタムトレイ/固定具 | 安定性と均一なサポートを確保 |

| 混合サイズ | 個別の最適化されたサイクル | 一貫した品質と特性を維持 |

KINTEKで研究室の精度を解き放つ

さまざまなサイズの部品に対して均一な熱処理を達成するのに苦労していませんか? KINTEKは、お客様のニーズに合わせた高度な高温炉ソリューションを専門としています。卓越した研究開発と自社製造を活用し、マッフル炉、管状炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムを含む多様な製品ラインを提供しています。当社の強力な深いカスタマイズ機能により、小型部品から大型で複雑な部品まで、お客様独自の実験要件に正確に対応できます。

今すぐお問い合わせください 当社の炉がお客様の研究室の効率を高め、一貫した高品質の結果を提供する方法についてご相談ください!

ビジュアルガイド