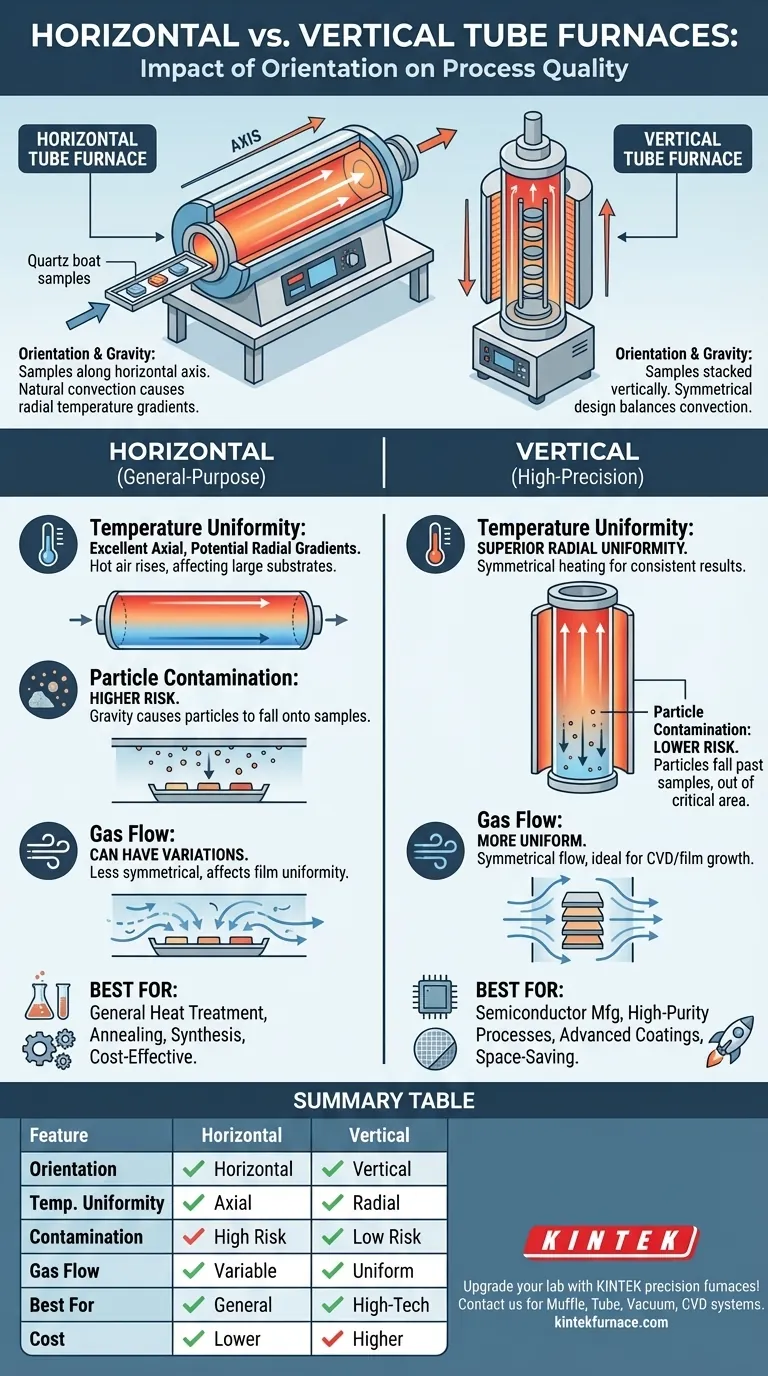

一見すると、横型管状炉と縦型管状炉の違いは、加熱室の向きだけに見えます。横型炉はサンプルを水平軸に沿って配置し、縦型炉はサンプルを垂直に積み重ねます。しかし、本当の違いは、この向きがプロセス品質、均一性、および特定の高精度アプリケーションへの適合性にどのように根本的に影響するかにあるのです。

選択は単に床面積の問題ではありません。半導体製造のような最高の純度と均一性が要求されるアプリケーションでは、縦型炉の設計が温度勾配の制御や粒子汚染の防止において本質的な利点を提供します。

コア設計原則:向きと重力

炉管の向きは、サンプルが熱、ガス流、重力とどのように相互作用するかを決定します。この単一の設計選択が、最終製品に大きな下流効果をもたらします。

横型管状炉

横型炉は、プロセスチューブが平らに置かれる、古典的で汎用性の高い設計です。サンプルは内部に、しばしば石英製の「ボート」に乗せられて配置され、加熱された中心ゾーンに押し込まれます。

この構成はシンプルで、焼鈍、焼成、基本的な材料合成など、幅広い汎用アプリケーションによく機能します。

縦型管状炉

縦型炉では、プロセスチューブが垂直に立ち上がっています。サンプルは下または上から投入され、加熱室内の垂直スタックに配置されます。

この設計は、特に卓越した制御が必要なプロセスにおいて、横型システムの限界を克服するために考案されました。

向きがプロセス品質に与える影響

一見些細な向きの変更が、特に温度均一性と粒子制御において、性能に大きな違いを生み出します。

温度均一性

横型炉、特に3ゾーンモデルは、チューブの長さ方向に優れた温度均一性を達成できます。これは軸方向均一性として知られています。

しかし、自然対流により、チューブの直径方向に温度勾配が生じる可能性があります。暖かい空気が上昇するため、チューブの上部が下部よりもわずかに熱くなり、シリコンウェーハのような大きくて平らな基板上のプロセスに影響を与える可能性があります。

縦型炉は、優れた半径方向均一性を提供します。加熱要素とガス流が垂直に積層されたサンプルの周りに対称であるため、対流効果がよりバランスされ、サンプル表面全体でより一貫した温度が得られます。

粒子汚染

これは重要な差別化要因です。横型炉では、プロセス中に発生した粒子やチューブ壁から剥がれ落ちた粒子が、重力によりサンプル表面に直接落下する可能性があります。

縦型炉では、粒子はサンプルを通り過ぎてまっすぐ下方に落下し、重要なプロセス領域から離れていきます。これにより、マイクロエレクトロニクスなどの分野で不可欠な、欠陥のリスクが大幅に減少します。

ガス流と膜成長

縦型炉の対称性も、より均一なガス流を促進します。これにより、化学気相成長(CVD)のようなプロセス中に、より一貫した膜厚が得られ、横型システムでよく見られるばらつきが回避されます。

トレードオフを理解する

どちらの設計も普遍的に優れているわけではありません。選択は完全にプロセスの要件と予算に依存します。

横型炉を選択すべき場合

横型炉は、多くのアプリケーションにとって最も実用的で費用対効果の高い選択肢であることがよくあります。その汎用性により、研究や一般的な材料処理において頼れる存在となっています。

一般的な用途には、基本的な熱処理、乾燥、および微視的な均一性や超低粒子数が主要な制約ではない材料の合成などがあります。

縦型炉がハイテク分野を支配する理由

縦型炉は、半導体製造のような産業で主流の選択肢となっています。その理由は明らかで、横型設計が抱える物理的な問題を解決するからです。

重力による粒子欠陥を最小限に抑え、信頼性の高い高歩留まりの集積回路やその他の高度な電子部品を製造するために必要な、卓越した熱的均一性と膜均一性を提供します。

プロセスに合った適切な選択を行う

均一性と汚染に対するアプリケーションの感度が決定要因となります。

- 最高のプロセス均一性と最小限の汚染(例:半導体製造や高度なコーティング)が主な焦点である場合: 縦型炉が標準的かつ必要な選択肢です。

- 汎用的な熱処理や材料合成(例:金属の焼鈍や粉末の製造)が主な焦点である場合: 横型炉は、低コストで優れた性能と汎用性を提供します。

- 研究室の床面積の最適化が主な焦点である場合: 縦型炉の小さなフットプリントは、大きな利点となり得ます。

炉の向きが物理法則とどのように相互作用するかを理解することが、作業に最適なツールを選択する鍵となります。

まとめ表:

| 特徴 | 横型管状炉 | 縦型管状炉 |

|---|---|---|

| 向き | 水平軸 | 垂直軸 |

| 温度均一性 | 優れた軸方向均一性、潜在的な半径方向勾配 | 優れた半径方向均一性、バランスの取れた対流 |

| 粒子汚染 | 重力によるリスクが高い | リスクが低い、粒子がサンプルから離れて落下する |

| ガス流 | ばらつきが生じる可能性あり | より均一、CVDに最適 |

| 最適用途 | 汎用的な熱処理、焼鈍、合成 | 高純度プロセス、半導体製造 |

| コスト | 一般的に費用対効果が高い | 高コスト、精密用途に特化 |

KINTEKの精密炉ソリューションで、研究室をアップグレードしましょう! 優れた研究開発と自社製造を活かし、お客様のニーズに合わせた高度な高温炉を提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、独自の実験要件を満たす強力な深層カスタマイズ能力を備えています。半導体製造から一般材料処理まで、KINTEKは優れた性能と信頼性を保証します。今すぐお問い合わせください。当社の炉がお客様のプロセス品質と効率をどのように向上させられるかご相談ください!

ビジュアルガイド