核となるのは、真空炉が処理環境を根本的に変えて汚染の原因となる要素を取り除くことで、クリーンな表面を作り出すという点です。チャンバーから酸素や炭素含有分子などの反応性ガスを排気することで、高温での酸化などの化学反応を防ぎます。これにより、材料は熱処理サイクル全体を通して本来の明るさと化学的純度を維持できます。

真空は、単に明るい仕上がりを達成するためのツールではなく、プロセス制御のための前提条件です。高温での望ましくない化学反応を排除し、処理される材料の表面の完全性と基礎となる冶金特性の両方を保護します。

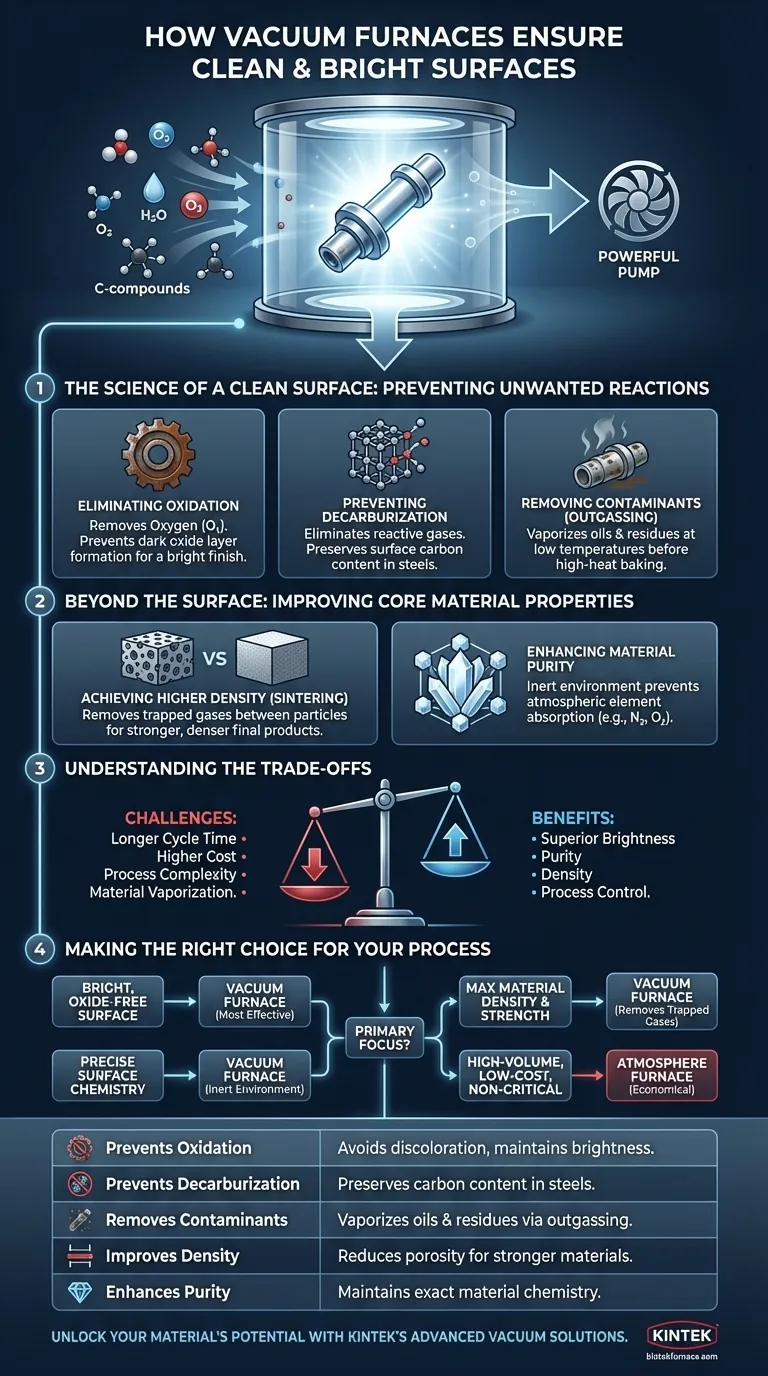

クリーンな表面の科学:望ましくない反応の防止

真空がいかに効果的であるかを理解するためには、まず標準的な大気が化学的に反応性を持つこと、特に加熱されたときにそうなることを認識する必要があります。真空炉は、これらの反応性要素を除去することによって機能します。

酸化の排除

金属の変色の最も一般的な原因は酸化です。これは、材料が酸素と反応したときに形成される、薄くしばしば暗い金属酸化物の層です。

従来の炉では、周囲の空気が豊富な酸素を供給します。真空炉はこの酸素を排出し、圧力を目に見える酸化層を形成するには酸素分子が少なすぎるレベルまで下げるため、部品の表面は明るくクリーンなままになります。

脱炭の防止

高炭素鋼の場合、別のリスクは脱炭です。これは、炭素原子が鋼の表面から移動する現象であり、材料を軟化させ、耐摩耗性を低下させます。

この反応は、大気中の微量の酸素や水蒸気によって引き起こされることがよくあります。高純度の真空を作り出すことにより、これらの反応性ガスが排除され、材料表面の正確な炭素含有量が保持されます。

表面汚染物質の除去

真空環境はまた、アウトガスとして知られるプロセスを通じて部品を積極的に洗浄します。

真空下で炉が加熱を開始すると、材料表面の揮発性残留物(以前の製造工程からの油、潤滑剤、その他の汚染物質など)が蒸発し、排気されます。これは、部品が高温サイクル中に焼き付いたり反応したりするずっと前の低温で発生します。

表面を超えて:コア材料特性の向上

真空環境の利点は材料の深部にまで及び、優れた機械的および構造的特性を持つコンポーネントの作成を可能にします。

高密度の達成

粉末材料を固形物に融合させるプロセスである焼結において、閉じ込められたガスは多孔性の主な原因となります。多孔性は最終製品を弱くします。

真空は、粉末粒子間に存在する大気ガスを加熱前に除去します。これにより、粒子がより完全に結合し、最終的に理論密度に近い、より高密度で強力な製品が得られます。これは、先端セラミックスや粉末金属にとって極めて重要です。

材料純度の向上

航空宇宙、医療、電子機器などの産業では、材料の純度は譲れません。ごくわずかな不純物でもコンポーネントの故障につながる可能性があります。

真空炉は、酸素や窒素などの大気中の元素が材料に吸収されるのを防ぐ不活性環境を提供します。これにより、完成した部品が設計で指定された正確な高純度の化学組成を維持することが保証されます。

トレードオフの理解

真空炉は強力ですが、すべての熱処理に対する万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

サイクルタイムとコスト

深い真空を達成するには、ポンプがチャンバーを排気するのに時間がかかるため、サイクルタイムは従来の雰囲気炉よりも長くなります。装置もより複雑であり、初期投資とメンテナンスコストが高くなります。

プロセスの複雑さ

真空炉の操作には、より高度な技術的管理が必要です。排気速度、真空度、リーク率などの要因は、再現性のある高品質の結果を保証するために注意深く管理されなければなりません。不適切な操作は、劣った結果につながる可能性があります。

材料固有の挙動

すべての材料が真空に対して同じように反応するわけではありません。蒸気圧の高い特定の合金元素は、高温で母材から「アウトガス(蒸発)」し、合金の組成がわずかに変化することがあります。この現象は「蒸発」として知られており、プロセスパラメータで考慮する必要があります。

プロセスのための適切な選択を行う

真空炉を使用するという決定は、材料と最終用途の特定の要件によって決定されるべきです。

- 主な焦点が明るく、酸化のない表面仕上げである場合: 真空炉は、変色の原因となる酸素を直接除去するため、最も効果的な方法です。

- 主な焦点が正確な表面化学の維持である場合: 真空は、鋼の脱炭や反応性金属の汚染を防ぐために不可欠な不活性環境を提供します。

- 主な焦点が材料の密度と強度の最大化である場合: セラミックスの焼結や複雑なアセンブリのろう付けなどのプロセスでは、閉じ込められたガスを除去し、ボイドのない結果を保証するために真空が不可欠です。

- 主な焦点が非重要部品の大量・低コストの熱処理である場合: 従来の雰囲気炉の方が、より経済的で高いスループットのソリューションを提供する場合があります。

結局のところ、真空炉は処理環境を潜在的な汚染源から材料を完成させるための戦略的なツールへと変貌させます。

要約表:

| 主要な利点 | 説明 |

|---|---|

| 酸化を防止 | 酸素を除去し、変色を防ぎ、表面の明るさを維持します。 |

| 脱炭を防止 | 反応性ガスを除去し、鋼の炭素含有量を保持します。 |

| 汚染物質を除去 | アウトガスを利用して、油や残留物を蒸発させて排気します。 |

| 密度を向上 | 焼結時の多孔性を低減し、より強く、より密度の高い材料を実現します。 |

| 純度を高める | 不活性環境を提供し、正確な材料化学を維持します。 |

KINTEKの先進的な真空炉ソリューションで、材料の可能性を最大限に引き出しましょう。優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む多様な製品ラインナップを提供しています。強力な深いカスタマイズ機能により、お客様固有の実験要件を正確に満たし、航空宇宙、医療、電子機器などの産業向けにクリーンで明るい表面と優れた材料特性を提供します。今すぐお問い合わせいただき、熱処理の改善と材料の完成度達成についてご相談ください!

ビジュアルガイド