本質的に、3ゾーン管状炉は先進材料におけるスケーラビリティという重要な課題を解決するために設計されています。これにより、実験室で完成させた熱処理プロセスをパイロットスケールや工業スケールで直接再現でき、材料の特性が一貫性を保つことが保証されます。この研究と生産の間の連続性により、開発時間と財務リスクが劇的に削減されます。

3ゾーン炉の根本的な価値は、相当な長さにわたって正確に均一な温度プロファイルを生成できる能力にあります。この「熱のレシピ」は、あらゆるサイズの炉に適用でき、小規模な発見から大規模な商業化への信頼できる架け橋を提供します。

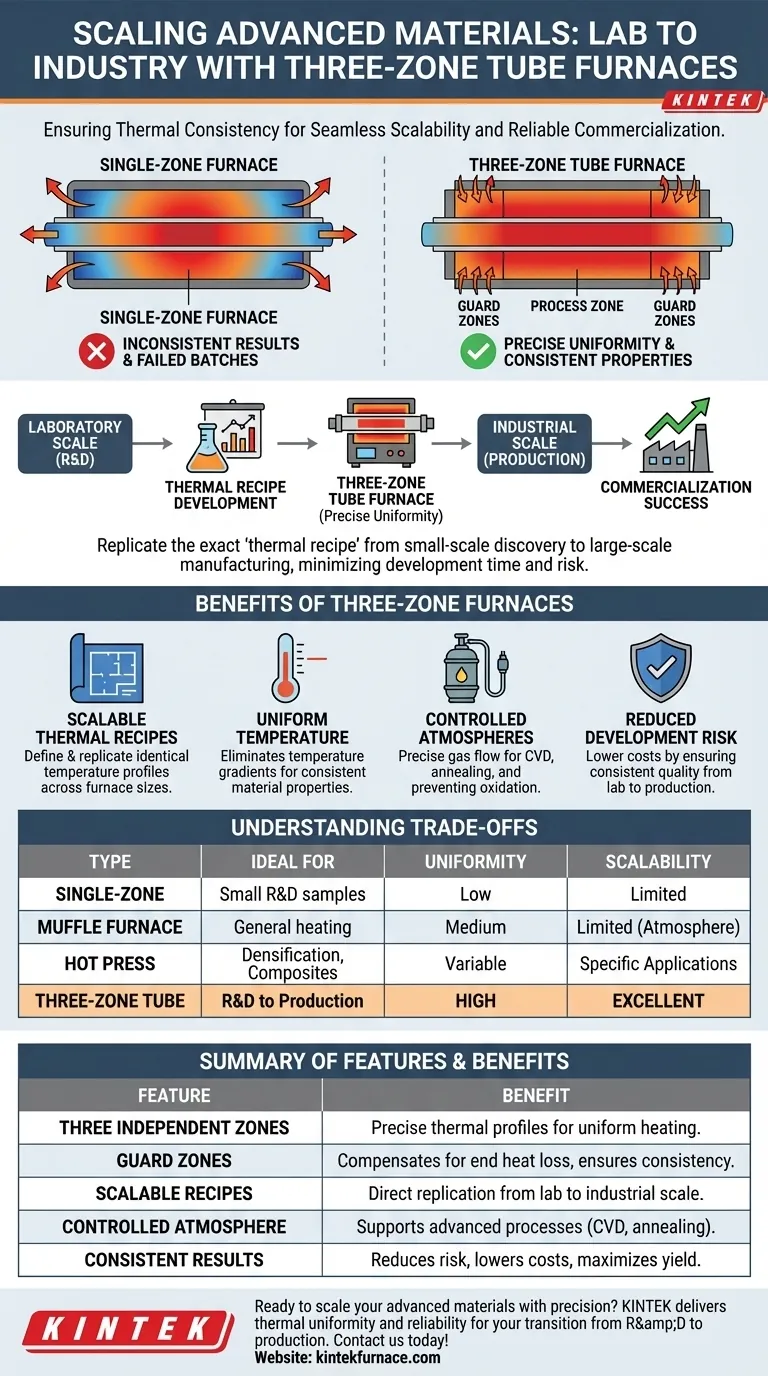

核心的な課題:実験台から生産ラインへ

先進材料の合成をスケールアップすることは、非常に困難であることが知られています。研究室の小さなサンプルで完璧に機能したプロセスが、より大きなスケールで試みると失敗することが多く、コストのかかる遅延や製品の一貫性のなさにつながります。

熱均一性の問題

どの炉においても、熱は自然に加熱室の両端から逃げていきます。単純な単一ゾーン炉は中央が最も高温で、両端に向かって冷たくなり、大きな温度勾配を生み出します。

完璧に中央に置かれた非常に小さなサンプルにとっては、これは問題にならないかもしれません。しかし、より大きな部品や連続的なプロセスの場合、材料の一部が異なる温度にさらされ、結果の不均一性につながります。

一貫性のなさが生産を妨げる方法

この熱均一性の欠如は、先進材料にとって壊滅的なものとなる可能性があります。結晶成長の不均一性、予測不可能な材料密度、機械的な弱点、性能低下を引き起こす可能性があります。工業スケールでの単一バッチの失敗は、時間、エネルギー、原材料の大きな損失を意味します。

3ゾーン炉がスケールで精度を提供する仕組み

3ゾーン管状炉は、より洗練された設計を通じて熱均一性の問題に直接対処します。これらは単に材料を加熱するだけでなく、熱環境を能動的に管理します。

原理:ガードゾーンとプロセスゾーン

3ゾーン炉は、その加熱室を独立して制御される3つのセクションに分割します。中央の大きなセクションが材料が処理されるプロセスゾーンです。

両端にある2つの小さなセクションはガードゾーンです。それらの唯一の目的は、チューブの両端での自然な熱損失を補償することです。これらのガードゾーンをわずかに高温で動作させることにより、熱バッファーが生成され、中央のプロセスゾーンの端から端までが非常に均一に保たれることが保証されます。

「熱のレシピ」の再現

この設計により、材料の正確な温度プロファイル、つまり「熱のレシピ」を定義できます。このレシピ—正確な温度、昇温・冷却速度、保持時間—が材料の最終的な特性を決定します。

このプロファイルは、小型の実験炉と大型の生産炉の両方に同一にプログラムできるため、プロセスはスケーラブルになります。もはや推測する必要はなく、望ましい結果を生み出すことがわかっている正確な条件を再現しているのです。

制御された雰囲気の実現

「管状」形式は、化学気相成長(CVD)、アニーリング、精製などの多くの先進プロセスにとって重要です。材料の上を流れるガスの雰囲気を正確に制御でき、酸化などの望ましくない反応を防ぎ、薄膜の堆積を可能にします。

トレードオフと代替案の理解

強力ではありますが、3ゾーン炉が常に必要な選択肢であるとは限りません。代替案を理解することで、その特定の利点が明確になります。

単一ゾーン炉で十分な場合

中央の短い均一なホットゾーンで十分な非常に小さなサンプルの熱処理の場合、よりシンプルで費用対効果の高い単一ゾーン炉が実用的な選択肢となります。これらは、スケーラビリティが差し迫った懸念ではない基礎研究に優れています。

マッフル炉と熱プレス炉の役割

マッフル炉は、空気中または不活性雰囲気下での汎用的な加熱の主力ですが、管状炉のような正確な雰囲気制御を欠いています。真空熱プレス炉は高圧という次元を加え、材料の焼結や複合材の作製に使用され、これは全く別のプロセスカテゴリーです。

コストと複雑さ

主なトレードオフは複雑さです。3ゾーン炉は、より多くの発熱体、より多くのセンサー、より洗練されたコントローラーを備えています。これにより、単一ゾーン炉よりも初期費用が高くなり、プロセス制御とスケーラビリティへの戦略的な投資となります。

目標に合った正しい選択をする

適切な炉の選択は、必要な精度と予算およびスケールのバランスを取りながら、お客様の特定の目標に完全に依存します。

- 主な焦点がR&Dとスケーラブルなプロセスの開発である場合:3ゾーン炉は、ラボの結果を確実に生産に移行できる戦略的な投資となります。

- 主な焦点が一貫性のある大量生産である場合:3ゾーンシステムの優れた熱均一性は、歩留まりを最大化し、すべての部品が仕様を満たすことを保証するために不可欠です。

- 主な焦点が、直ちにスケールアップの計画がない小規模サンプルに関する基礎研究である場合:単一ゾーン管状炉またはマッフル炉が最も費用対効果の高いソリューションを提供する可能性があります。

結局のところ、熱プロセスを習得することが、あらゆる先進材料の潜在能力を最大限に引き出す鍵となります。

要約表:

| 特徴 | 利点 |

|---|---|

| 3つの独立制御ゾーン | 均一な加熱のための正確な温度プロファイルの実現 |

| 両端のガードゾーン | 熱損失を補償し、熱の一貫性を維持 |

| スケーラブルな熱レシピ | 研究室から産業スケールへの直接的な再現を可能にする |

| 制御雰囲気能力 | 酸化なしでのCVDやアニーリングなどのプロセスをサポート |

| 開発時間とリスクの低減 | 材料特性の一貫性を保証することでコストを削減 |

精度をもって先進材料のスケーリングの準備はできましたか? KINTEKでは、優れたR&Dと社内製造を活用し、多様な研究所に対応する高温炉ソリューションを提供しています。当社のマッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む製品ラインナップは、お客様固有の実験ニーズを満たすための強力なカスタム化機能によって強化されています。R&Dから生産への移行、あるいは産業プロセスの最適化であれ、当社の3ゾーン管状炉は、お客様が必要とする熱均一性と信頼性を提供します。スケーラビリティの目標をサポートし、材料開発の効率を高める方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械