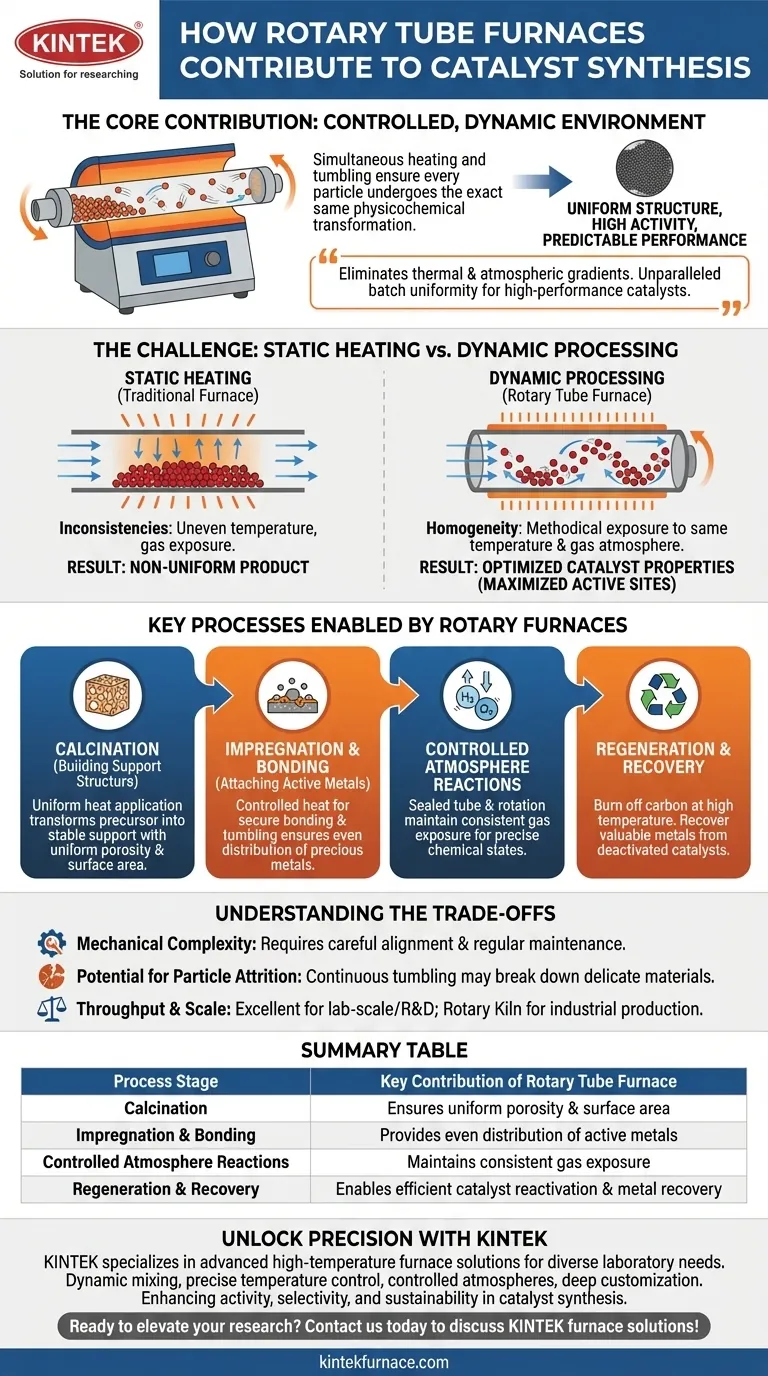

回転管状炉は、その核心において、触媒合成に貢献します。それは、材料を同時に加熱およびタンブリングさせる、高度に制御された動的な環境を作り出すことによって行われます。この連続的な混合により、すべての粒子がまったく同じ物理化学的変換を受け、均一な構造、高い活性、および予測可能な性能を持つ触媒を製造するために不可欠です。

多くの炉が精密な熱を提供しますが、回転管状炉の決定的な利点は、熱的および雰囲気の勾配を排除する能力です。材料を絶えずタンブリングさせることで、比類のないバッチの均一性を保証します。これは高性能触媒にとって不可欠な要件です。

課題:なぜ均一性が触媒性能を左右するのか

炉の役割を理解するためには、まず触媒合成の目標を理解する必要があります。触媒の有効性は、ミクロレベルでの物理的および化学的特性によって決定されます。

目標:活性サイトの最大化

触媒の性能は、その活性(反応速度)と選択性(目的の生成物を生成する能力)によって定義され、その構造に依存します。これには、表面積、細孔径、および担体材料上の活性金属サイトの正確な分布が含まれます。

静的加熱の問題点

従来の静的炉では、粉末材料のベッドは静止したままです。これにより、著しい不均一性が生じます。

上部の粒子は下部の粒子とは異なるガス雰囲気にさらされる可能性があり、炉壁近くの粒子は中央の粒子よりも高温になります。これにより、触媒の一部しか意図したとおりに機能しない、不均一な生成物が作成されます。

解決策:動的で均一な処理

回転管状炉は、材料を連続的にタンブリングさせることでこれを解決します。この動きにより、すべての粒子が系統的に同じ温度と制御されたガス雰囲気にさらされることが保証されます。この均一性は、すべての粒子が望ましい特性を持つ触媒バッチを作成するための鍵です。

回転炉によって実現される主要な触媒プロセス

回転炉の動的な環境は、触媒の作成から再生までのいくつかの異なる段階で不可欠です。

焼成:支持構造の構築

焼成は、触媒前駆体を安定した多孔質支持構造に変換する高温熱処理です。回転により、熱が均一に適用され、最終触媒の性能の基礎となる均一な多孔性と表面積が得られます。

含浸と結合:活性金属の付着

多くの触媒では、貴金属(白金やパラジウムなど)が高表面積担体(アルミナなど)に結合されます。回転炉は、これらの活性金属をしっかりと結合させるために必要な制御された熱を提供し、タンブリング運動は担体表面全体に均一な分布を保証します。

制御雰囲気反応

触媒合成では、活性金属の正しい化学状態を達成するために、還元雰囲気(水素を使用)や酸化雰囲気(酸素を使用)などの特定のガス環境が必要となることがよくあります。炉の密閉されたチューブと回転により、すべての材料がプロセスガスと完全に均一に反応することが保証されます。

再生と回収

初期合成に加えて、回転炉は持続可能性に不可欠です。これらは、蓄積された炭素(「コークス」)を高温で慎重に燃焼させることにより、使用済み触媒を再生するために使用されます。また、失活した触媒から貴重な金属を回収することも可能にし、廃棄物とコストを削減します。

トレードオフを理解する

強力である一方で、回転管状炉は万能の解決策ではありません。その利点には特定の考慮事項が伴います。

機械的な複雑さ

回転機構、シール、モーターは、より単純な静的管状炉と比較して、機械的な複雑さとメンテナンスの層を追加します。これらのシステムには、注意深い調整と定期的なメンテナンスが必要です。

粒子の摩耗の可能性

非常にデリケートな材料やもろい材料の場合、連続的なタンブリング運動により、粒子がより細かい粉塵に分解される摩耗が発生する可能性があります。これは材料の特性を変える可能性があり、すべての前駆体には適さない場合があります。

スループットとスケール

回転管状炉は、その精度により、ラボスケールの研究開発に優れています。大規模な工業規模の生産には、ロータリーキルンと呼ばれるはるかに大きなバージョンが使用されます。中間規模の生産への適合性は、特定のプロセス要件に大きく依存します。

目標に応じた正しい選択をする

適切な熱処理ツールを選択するかどうかは、最終目標に完全に依存します。

- 最大限の均一性を持つ新規触媒の開発が主な焦点である場合:回転管状炉の動的混合と精密な雰囲気制御は、高い活性と選択性を達成するために不可欠です。

- 大規模な連続工業生産が主な焦点である場合:同じ原理で動作するロータリーキルンは、バルク焼成などのプロセスで業界標準となっています。

- 持続可能性と触媒ライフサイクル管理が主な焦点である場合:回転炉は、使用済み触媒の再生と貴重な金属の回収に独自の効果的なツールです。

これらの原則を理解することで、回転管状炉の独自の機能を活用して、材料変換を非常に高い精度で制御することができます。

要約表:

| プロセス段階 | 回転管状炉の主な貢献 |

|---|---|

| 焼成 | 安定した触媒担体のための均一な多孔性と表面積を保証 |

| 含浸と結合 | 担体材料上の活性金属の均一な分布を提供 |

| 制御雰囲気反応 | 正確な化学状態のために一貫したガス曝露を維持 |

| 再生と回収 | 効率的な触媒再活性化と金属回収を可能に |

KINTEKで触媒合成の精度を解き放つ

触媒開発において、比類のない均一性と性能を追求していますか?KINTEKは、多様なラボのニーズに合わせて調整された高度な高温炉ソリューションを専門としています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む包括的な製品ラインナップの一部である当社の回転管状炉は、優れたR&Dと社内製造によって設計されており、動的混合、精密な温度制御、および制御された雰囲気を提供します。強力な詳細なカスタマイズ機能により、お客様固有の実験要件を正確に満たすソリューションを保証し、触媒合成における活性、選択性、持続可能性を向上させます。

研究をさらに進める準備はできていますか?信頼性の高いカスタマイズされた炉技術でKINTEKがお客様の目標をどのようにサポートできるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1400℃高温石英アルミナ管状実験室炉