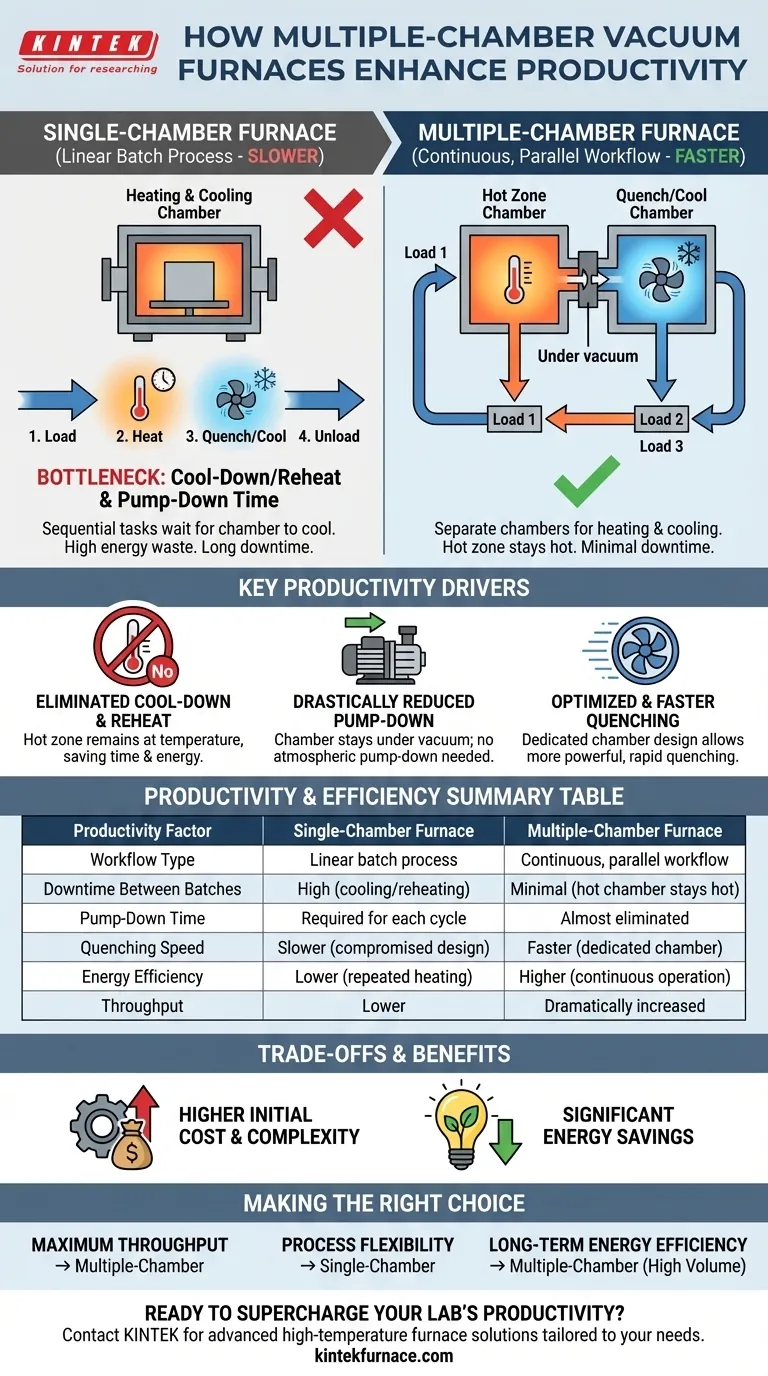

多室型真空炉は、本質的に、線形のバッチプロセスを連続的で並行したワークフローに変えることで生産性を向上させます。加熱、焼き入れ、冷却というすべてのステップを単一の炉室が処理するのではなく、これらのシステムは特定の作業に個別の炉室を割り当てます。これにより、前のワークが冷却されている間にすぐに新しいワークの加熱を開始でき、非生産的なダウンタイムを劇的に削減します。

多室型炉の基本的な利点は、主加熱室の冷却/再加熱サイクルが不要になることです。ホットゾーンを連続的に高温かつ真空状態に保つことで、真空熱処理プロセスにおける最大の時間とエネルギーの浪費である2つの要素を取り除き、処理能力の大幅な向上につながります。

核心的な利点:バッチ処理のボトルネックを解消する

多室型炉の利点を理解するには、まず単室型設計に内在する限界を認識する必要があります。

単室型の限界

従来の単室型炉は順次動作します。処理サイクルのために炉全体を加熱し、その後焼き入れに使用し、最後に処理済みのワークを取り出すために扉を開ける前に冷却する必要があります。この炉室自体の加熱と冷却のサイクル全体は、時間の浪費とエネルギーの浪費を意味します。

多室型ワークフロー

多室型真空炉はこの線形のシーケンスを打ち破ります。一般的な2室型システムは、加熱室と冷却/焼き入れ室で構成されます。ワークは最初の炉室で加熱され、その後真空下で2番目の炉室に移動して焼き入れが行われます。

重要なことに、最初のワークが加熱室から出るとすぐに、次のワークがすぐに進入できます。加熱室は決して冷やされず、大気に触れることもないため、単室型プロセスにおける最大のボトルネックを回避します。

生産性向上を推進する主要メカニズム

生産性の向上は理論的なものではなく、部品あたりの総サイクル時間を短縮するために複合的に作用する具体的なエンジニアリング上の利点の結果です。

排気時間の劇的な短縮

加熱室はワーク間の負荷の間、密閉され真空状態に保たれるため、炉は各新サイクルごとに大気圧から排気する必要がありません。このステップは、大型の単室型装置では時間がかかることがありますが、ほとんど完全に排除され、各バッチで大幅な時間を節約できます。

最適化された高速焼き入れ

専用の冷却室は、迅速な焼き入れのために特別に設計できます。それは加熱室としても機能しようとする妥協的な設計ではありません。これにより、より強力で効率的なガス循環システムが可能になり、焼き入れ速度が向上し、総処理時間がさらに短縮されます。

バッチ間の最小限のダウンタイム

即時再装填、排気時間の排除、高速焼き入れの組み合わせにより、ワーク間のダウンタイムが最小限に抑えられます。これにより、稼働が半連続的な流れに変わり、所定の時間内に処理できるバッチの数が最大化され、炉の処理能力が劇的に向上します。

トレードオフとエネルギー上の利点の理解

生産性が主要な推進要因である一方で、運用上の利点はエネルギー消費にも及びますが、関連する複雑さを認識することが重要です。

大幅な省エネルギー

ホットゾーンを温度に維持することは、各バッチごとに冷却された状態から再加熱するよりもはるかにエネルギー効率が良いです。熱はほとんど専らワークピースの処理に使用され、炉のインフラストラクチャを繰り返し加熱するためには使用されません。これにより、大量生産環境で大幅なエネルギー節約が実現します。

高い初期費用と複雑さ

主なトレードオフは、設備投資と複雑さです。多室型システムは、同様の容量の単室型炉よりも設置面積が大きく、可動部品(内部転送メカニズムなど)が多く、初期購入価格が高くなります。その価値は、高い稼働率と処理能力によって実現されます。

現代的な効率機能

これらの高度な炉には、他の省エネルギー技術が組み込まれていることがよくあります。可変周波数駆動(VFD)はポンプやファンの消費電力を最適化でき、回生冷却システムは廃熱を回収して再利用することで、全体的な運用効率をさらに向上させることができます。

貴社の運用に最適な選択をする

多室型炉を使用するかどうかの決定は、貴社の生産目標と運用規模に完全に依存します。

- 最大処理能力に重点を置く場合:サイクル時間の最小化が重要となる大容量の連続生産ラインには、多室型炉が決定的な選択肢となります。

- 多種多様な少量バッチのプロセス柔軟性に重点を置く場合:単室型炉は、ジョブショップやR&D環境にとって、より実用的で費用対効果の高いソリューションとなる可能性があります。

- 長期的なエネルギー効率に重点を置く場合:多室型炉は運用コストを大幅に削減しますが、初期投資を正当化するのに十分な生産量がある場合に限られます。

最終的に、適切な炉技術を選択することは、機器の核となる強みと貴社の具体的な生産要件を一致させることです。

要約表:

| 生産性要因 | 単室型炉 | 多室型炉 |

|---|---|---|

| ワークフロータイプ | 線形バッチプロセス | 連続的、並行ワークフロー |

| バッチ間のダウンタイム | 高い(冷却/再加熱のため) | 最小限(加熱室は高温を維持) |

| 排気時間 | 各サイクルで必要 | ほぼ不要 |

| 焼き入れ速度 | 遅い(設計が妥協されている) | 速い(専用炉室) |

| エネルギー効率 | 低い(繰り返し加熱) | 高い(連続運転) |

| 処理能力 | 低い | 劇的に増加 |

研究室の生産性を飛躍的に向上させたいですか? KINTEKでは、優れたR&Dと自社製造を駆使し、多様な研究室に合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉&雰囲気炉、CVD/PECVDシステムが含まれており、お客様固有の実験ニーズに正確に応える強力な深いカスタマイズ能力に裏打ちされています。最大限の処理能力やエネルギー効率を目指す場合でも、当社の多室型真空炉は貴社の運用を変革できます。今すぐお問い合わせください。貴社の生産性をどのように向上させ、信頼性の高い高性能ソリューションを提供できるかについてご相談しましょう!

ビジュアルガイド

関連製品

- マルチゾーン実験室用石英管状炉 管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- セラミックファイバーライナー付き真空熱処理炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉