本質的に、多室炉は熱処理プロセスの加熱段階と冷却段階を物理的に分離することで、大幅な処理能力の優位性を実現します。各バッチ間で冷却・再加熱が必要な単室炉とは異なり、多室設計では加熱ゾーンを常に一定の温度に保ち、大規模なボトルネックを解消して材料の連続フローを可能にします。このシンプルな構造的変更が、スループット、エネルギー効率、および運用寿命の向上をもたらす源です。

加熱プロセスと冷却プロセスを分離することで、多室炉は停止と開始を繰り返すバッチ操作を、はるかに効率的な半連続的なワークフローへと変革します。この根本的な変化こそが、優れた処理能力と低い運用コストを実現する鍵です。

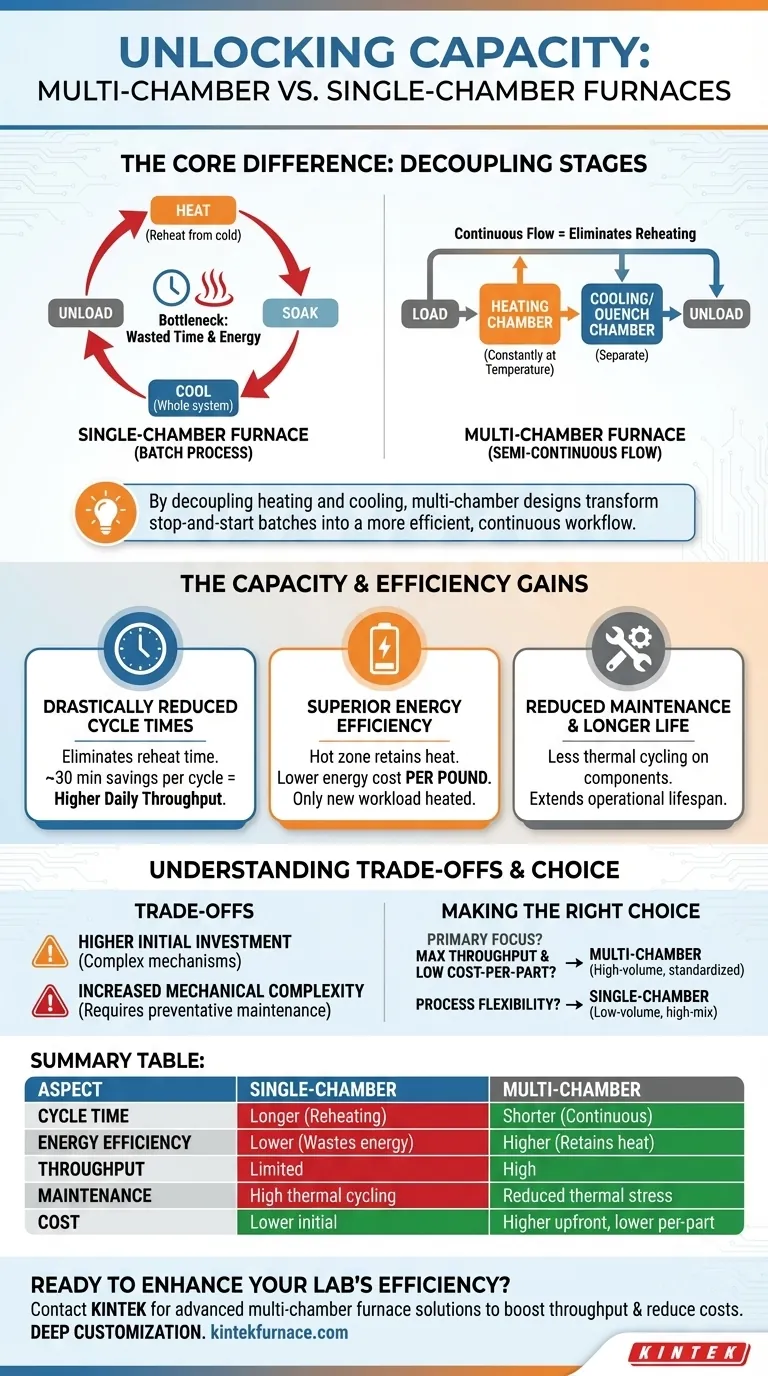

核心原理:プロセス段階の分離

その利点を理解するには、まず単室炉のワークフローと多室システムのワークフローを比較する必要があります。

単室のボトルネック

従来の単室(または「バッチ」)炉では、プロセス全体が1か所で行われます。ワークロードが装入され、炉が目標温度まで加熱され、材料が保持され、その後、次のバッチを開始する前に炉とワークロード全体が冷却されます。

このサイクルは、時間の無駄とエネルギーの無駄という2つの大きな非効率を生み出します。炉は新しい負荷ごとに完全に再加熱する必要があり、このプロセスが総サイクル時間の大部分を消費します。

多室の利点:連続フロー

多室炉は、よりアセンブリラインのように動作します。通常、装入室、専用の加熱室、および別個の冷却または焼入れ室で構成されます。

加熱室は温度に到達し、その状態を維持します。ワークロードは装入エリアから熱いゾーンに移動し、処理され、その後別の冷却室に移動します。その負荷が冷却されている間に、次の負荷はすでに熱い加熱室にすぐに投入できます。

処理能力と効率の向上を解き明かす

この連続フローモデルは、高い処理能力と低いコストに直接貢献する一連の運用上の利点をもたらします。

サイクルタイムの大幅な短縮

最も直接的な利点は、バッチあたりの総サイクルタイムが大幅に短縮されることです。炉構造を低温から再加熱するのに費やされる時間は完全に排除されます。

例えば、1,000ポンドの負荷を冷間から加熱するには90分かかるかもしれませんが、予熱された炉ではわずか60分です。このサイクルごとの30分の節約は、日次または週次のスループットの向上に直接つながります。

優れたエネルギー効率

数千ポンドの断熱材、発熱体、鋼製炉殻を各バッチごとに再加熱することによるエネルギーの無駄はなくなります。熱エネルギーの大部分はホットゾーンに保持されます。

唯一の重要なエネルギー入力は、新しいワークロード(「チャージ」)を加熱するために必要なものです。これにより、処理された材料のポンドあたりのエネルギーコストが劇的に低減され、高量生産を行うあらゆる作業にとって重要な指標となります。

メンテナンスの削減と部品寿命の延長

熱サイクル、つまり加熱と冷却による繰り返しの膨張と収縮は、発熱体、断熱材、構造溶接などの炉部品の摩耗や故障の主な原因です。

多室システムの加熱室は安定した高温を維持するため、熱サイクルをほとんど経験しません。これにより、メンテナンスコストが大幅に削減され、最も重要で高価な炉部品の運用寿命が延長されます。

トレードオフの理解

強力である一方で、多室設計が普遍的に優れているわけではありません。その利点には、考慮すべき明確なトレードオフが伴います。

高額な初期投資

多室炉は機械的に複雑なシステムです。室間に内部ドア、シール、および移送機構が必要となるため、同サイズのよりシンプルな単室炉と比較して、初期の設備投資コストが高くなります。

機械的複雑性の増加

熱応力によるメンテナンスは減少しますが、機械的メンテナンスは増加する可能性があります。連続ワークフローを可能にするシール、ドア、および輸送システムは、潜在的な故障の追加ポイントであり、一貫した予防保守プログラムが必要です。

標準化された生産に最適

多室炉の主な利点は、一貫した時間と温度プロファイルを持つ類似部品の大量生産で実現されます。さまざまな熱処理サイクルを持つ多様な部品を処理するジョブショップやR&Dラボでは、単室炉の柔軟性と低コストの方が適切である場合があります。

あなたの作業に最適な選択をする

単室炉と多室炉のどちらを選択するかは、あなたの具体的な運用目標に完全に依存します。

- 最大のスループットと部品あたりの低コストが主な焦点である場合:多室炉は、大量生産、標準化された生産に最適な選択肢です。

- 多様なワークロードに対するプロセス柔軟性が主な焦点である場合:単室炉は、ジョブショップやR&Dのような少量、多品種の環境において、より優れた適応性を提供します。

- 長期的な運用信頼性が主な焦点である場合:多室設計はコア部品への熱応力を軽減しますが、その機械システムの綿密なメンテナンスが必要です。

最終的に、この根本的な設計の違いを理解することで、特定の製造戦略に合った適切なツールを選択することができます。

要約表:

| 側面 | 単室炉 | 多室炉 |

|---|---|---|

| サイクルタイム | 再加熱のため長い | 連続フローにより短い |

| エネルギー効率 | 再加熱によるエネルギー無駄のため低い | ホットゾーンに熱が保持されるため高い |

| スループット | バッチ処理により制限される | 高、標準化された生産に理想的 |

| メンテナンス | 熱サイクルによる摩耗が多い | 熱応力低減、寿命延長 |

| コスト | 初期投資が低い | 初期費用は高いが、部品あたりのコストは低い |

高度な炉ソリューションでラボの効率を高める準備はできていますか? KINTEKでは、優れたR&Dと自社製造を駆使し、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの高温炉ソリューションを多様なラボに提供しています。当社の強力なディープカスタマイズ機能により、お客様固有の実験要件に正確にお応えします。今すぐお問い合わせください。当社の多室炉がお客様のスループット向上とコスト削減にどのように貢献できるかをご相談ください!

ビジュアルガイド