工業用熱処理の分野において、ドロップボトム焼入れ炉は、特に急速な焼入れを必要とするプロセスにおいて、その卓越した速度と精度によって際立っています。それらは、バッチ炉の処理柔軟性と、敏感な合金の優れた材料特性を開発するために必要な高性能焼入れ能力を独自に組み合わせており、連続システムと標準バッチ炉の両方から差別化されています。

適切な炉を選ぶことは、単に目標温度に達することだけではありません。熱処理サイクル全体を制御することです。ドロップボトム炉の主な利点は、加熱と焼入れの間の時間を最小限に抑える能力であり、これは最大の硬度達成と歪みの防止に不可欠です。

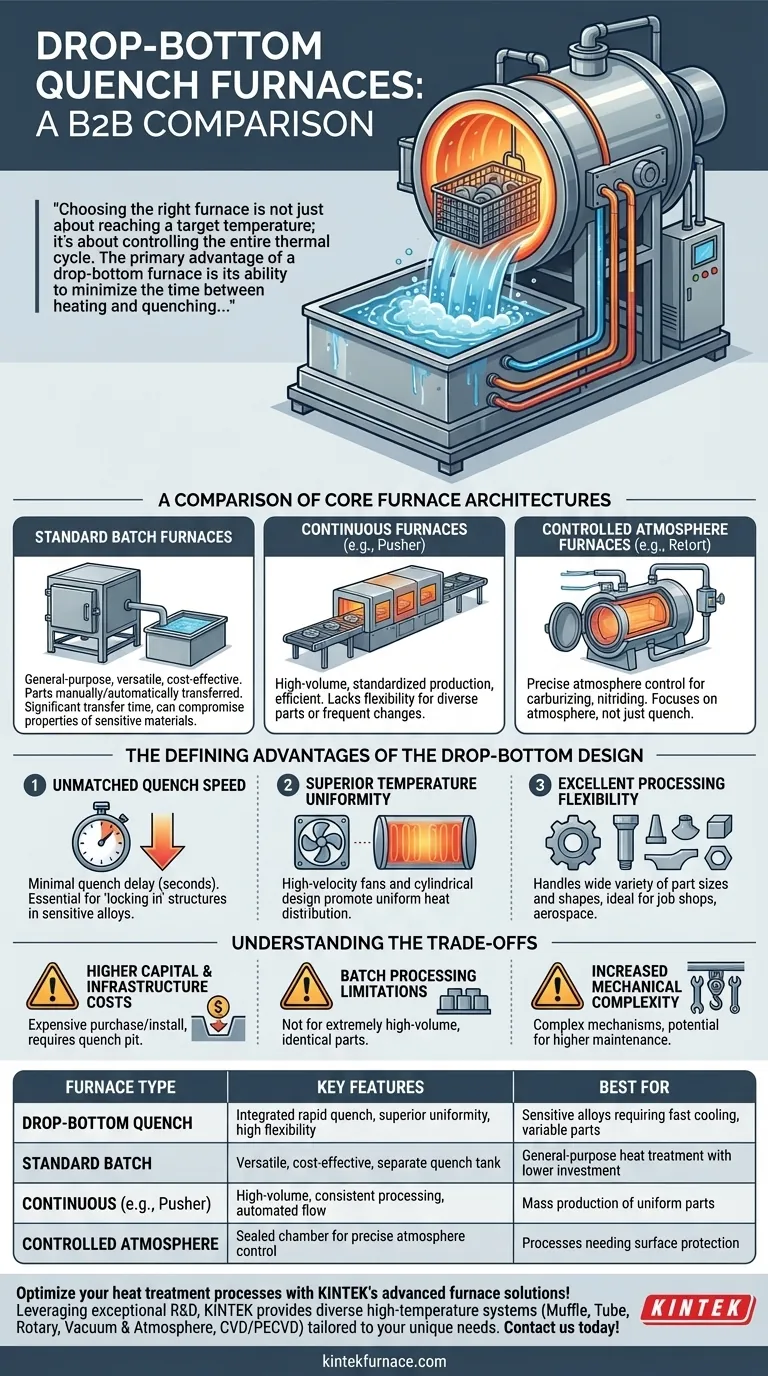

主要な炉構造の比較

ドロップボトム炉の価値を理解するためには、まず代替手段を理解することが不可欠です。各炉タイプは、異なる一連の生産および冶金学的課題を解決するように設計されています。

標準バッチ炉

これらは熱処理における汎用の主力製品であり、しばしば単純な箱型またはチャンバー型として構成されます。部品を装填し、加熱した後、手動または自動で別個の外部焼入れ槽に移送されます。

多用途で費用対効果が高い一方で、炉から焼入れ槽への移送時間にかなりの時間がかかることがあります。この遅延は、極めて急速な冷却を必要とする材料の最終特性を損なう可能性があります。

連続炉(例:プッシャー炉)

連続炉は、大量かつ標準化された生産のために設計されています。部品はコンベア上で連続的に異なる加熱ゾーンと冷却ゾーンを通過するか、トレイに入れられて炉内を「押されます」。

それらの強みは、単一の反復可能なプロセスの効率性と一貫性です。しかし、多様な部品サイズや処理サイクルの頻繁な変更に対応する柔軟性に欠けています。

管理雰囲気炉(例:レトルト炉)

レトルト炉の決定的な特徴は密閉された内部チャンバーであり、炉の雰囲気を正確に制御できます。これは、空気との反応を防ぐ必要がある浸炭、窒化、または光輝焼鈍などのプロセスにとって極めて重要です。

ドロップボトム炉も管理雰囲気を備えることができますが、その主な設計上の利点は、単なる雰囲気制御ではなく、焼入れ機構にあります。

ドロップボトム設計の決定的な利点

ドロップボトム炉は特殊なバッチ炉の一種であり、焼入れ槽を加熱チャンバーの真下に統合しています。このアーキテクチャはいくつかの重要な利点をもたらします。

比類のない焼入れ速度

これが最も重要な利点です。部品が所定の温度に達すると、炉の底全体が開き、部品が真下の焼入れ槽に直接落下します。この移送は通常わずか数秒で完了します。

この最小限の焼入れ遅延は、アルミニウム合金、超合金、特定の鋼材にとって極めて重要です。なぜなら、最大の強度と硬度をもたらす望ましい冶金組織を「固定化」できるからです。

優れた温度均一性

ドロップボトム炉は通常円筒形で、内部雰囲気を循環させるために高速ファンを使用しています。この設計は、作業負荷全体にわたって例外的に均一な熱分布を促進します。

この均一性により、バスケット内の位置に関係なくすべての部品が同じ特性を達成し、ばらつきを減らし、全体的な品質を向上させます。

優れた処理の柔軟性

他のバッチ炉と同様に、ドロップボトム炉は、連続システムでの管理が困難な大型、複雑、または長尺の部品を含む、さまざまな部品サイズと形状に対応できます。

これにより、製造ロットが小さく部品形状が大きく異なるジョブショップや航空宇宙・防衛用途に最適です。

トレードオフの理解

単一のソリューションがすべての用途に完璧であるわけではありません。ドロップボトム炉の独自の設計には、考慮しなければならない特定の側面が伴います。

高い設備投資とインフラコスト

「ドロップ」機構のための機械システムと必要なインフラストラクチャ(すなわち、焼入れ槽のために炉の真下に掘削されたピット)により、これらのユニットは標準的な箱型炉よりも購入および設置の費用が高くなります。

バッチ処理の制限

柔軟性はあるものの、依然としてバッチプロセスです。同一の小型部品の超大量生産の場合、連続炉がほぼ常に高いスループットと部品あたりの低コストを提供します。

機械的複雑性の増大

ドアとホイスト機構は、単純な箱型炉のものよりも複雑です。これは、機器の寿命を通じて高いメンテナンス要件につながる可能性があります。

プロセスに適した選択をする

あなたの決定は、生産量、材料特性、部品形状に関する特定の優先順位によって導かれるべきです。これらの点をガイドとして使用してください。

- 敏感な合金で最大の硬度と最小の歪みを達成することが主な焦点である場合: ドロップボトム炉の急速な統合焼入れは比類がありません。

- 均一な部品の大量連続生産が主な焦点である場合: プッシャー炉またはメッシュベルト連続炉は、より高いスループットと効率性を提供します。

- 初期投資を抑えた汎用熱処理が主な焦点である場合: 別の焼入れ槽を備えた標準的な箱型炉が最も実用的な解決策かもしれません。

- 空気との表面反応を防ぐ必要があるプロセスが主な焦点である場合: 専用のレトルト炉が最も効果的な選択肢かもしれません。

最終的に、適切な炉の選択は、機器の核となる強みと最終製品の譲れない要件を一致させることです。

要約表:

| 炉の種類 | 主な特徴 | 最適な用途 |

|---|---|---|

| ドロップボトム焼入れ | 統合された急速焼入れ、優れた温度均一性、高い柔軟性 | 急速冷却を必要とする敏感な合金、可変部品サイズ |

| 標準バッチ | 多用途、費用対効果が高い、独立した焼入れ槽 | 初期投資を抑えた汎用熱処理 |

| 連続(例:プッシャー) | 大量、一貫した処理、自動フロー | 均一な部品の大量生産 |

| 管理雰囲気(例:レトルト) | 空気との反応から表面を保護する必要があるプロセス | 空気との表面反応からの保護が必要なプロセス |

KINTEKの高度な炉ソリューションで熱処理プロセスを最適化しましょう! 優れた研究開発と社内製造を活用し、当社は多様な研究室に、お客様のニーズに合わせて調整された高温炉システムを提供します。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、独自の実験要件を満たすための深いカスタマイズ機能によって強化されています。敏感な合金を扱う場合でも、優れた材料特性のために急速な焼入れが必要な場合でも、KINTEKは精度と信頼性を提供します。当社の炉が研究室のパフォーマンスを向上させ、特定の目標を達成する方法について相談するには、今すぐお問い合わせください!

ビジュアルガイド