現代の冶金学において、真空管炉は高純度の熱処理に不可欠なツールです。これらは、熱処理(焼きなまし、焼入れ)、材料成形(焼結、溶解)、および高度な接合(ろう付け)など、幅広い用途に使用されます。汚染を防ぎ、金属の最終的な特性を向上させるための制御された無酸素環境を作り出します。

真空炉の根本的な価値は、材料を加熱する能力だけでなく、加熱される環境を制御する力にあります。酸素のような反応性ガスを除去することで、これらの炉は望ましくない化学反応を防ぎ、標準的な大気中で可能なものよりも高品質で純度の高い、より高度な材料の製造を可能にします。

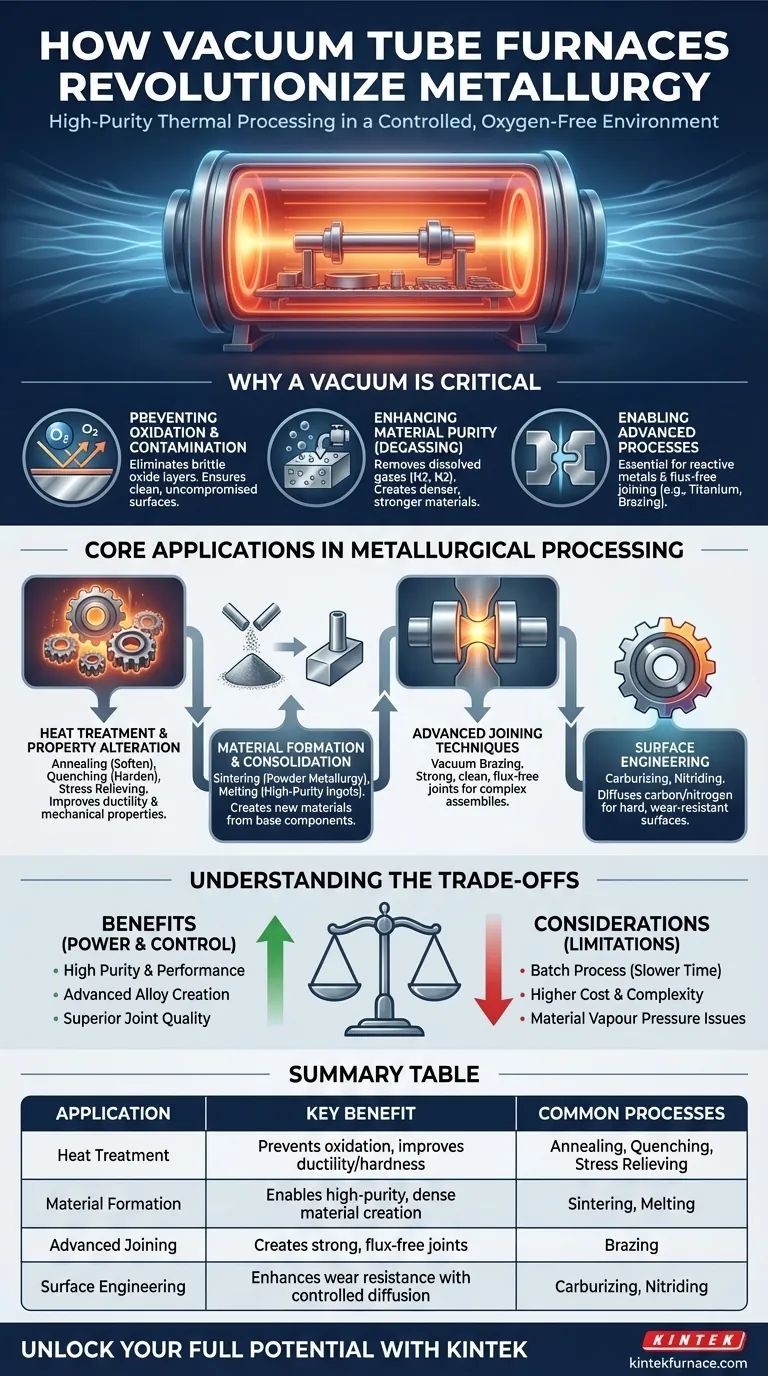

真空が冶金における重要なツールである理由

真空炉を使用する決定は、加熱中の材料の化学的性質と微細構造を完全に制御する必要性によって駆動されます。この制御は、優れた性能に直接結びつきます。

酸化と汚染の防止

高温では、ほとんどの金属は空気中の酸素と激しく反応します。この反応(酸化)は、表面に脆くて剥がれやすい層を形成し、材料の強度、導電性、外観を損ないます。

真空炉は、加熱が始まる前に密閉されたチャンバーから大気を排気することで機能します。この酸素やその他の反応性ガスを除去することで、酸化を防ぎ、金属の表面を清潔に保ち、そのバルク特性が損なわれないようにします。

材料純度の向上

多くの金属には、初期の溶解および鋳造中に導入される水素や窒素のような溶存ガスが含まれています。これらの閉じ込められたガスは内部に空隙を作り、脆化を引き起こす可能性があり、材料の信頼性を著しく低下させます。

真空環境は、脱ガスと呼ばれるプロセスで、これらの溶存ガスを金属から積極的に引き出します。この精製ステップにより、より高密度で堅牢な材料となり、機械的特性が向上します。

高度なプロセスの実現

特定の高度な冶金プロセスは、従来の炉では単に不可能です。例えば、反応性金属粉末(チタンなど)の焼結や、敏感な電子部品のろう付けには、純粋な環境が必要です。

真空は、望ましくない反応が発生しないことを保証し、高性能合金、粉末冶金によるニアネットシェイプ部品、および強力でフラックスフリーな接合の成功した作成を可能にします。

冶金プロセスにおける主要な用途

真空炉は、金属の生産および製造のさまざまな段階で適用される多用途のツールです。その使用は、材料に望まれる結果によって定義されます。

熱処理と特性変化

熱処理は、金属を制御された方法で加熱および冷却し、その物理的および機械的特性を変化させるプロセスです。

主要なプロセスには、金属を軟化させ延性を向上させる真空焼きなまし、硬化させる真空焼入れ、製造中に蓄積された内部応力を除去する応力除去が含まれます。

材料形成と統合

真空炉は、基本成分から新しい材料を作成する中心的な役割を果たします。

真空焼結は、金属粉末を融着させて固く高密度な部品にするために使用され、航空宇宙や医療インプラント部品の粉末冶金において非常に重要です。真空溶解は、特殊合金の高純度インゴットを製造するために使用されます。

高度な接合技術

真空ろう付けは、2つの金属部品を接合するためのハイテクな方法です。融点が低い充填金属を部品の間に配置し、アセンブリ全体を真空中で加熱します。

真空は完璧にきれいな表面を保証し、充填金属が流れ出て、腐食性の化学フラックスを必要とせずに、非常に強力でクリーン、かつ耐久性のある接合部を形成することを可能にします。

表面工学

これらの炉は、浸炭や窒化のような表面硬化プロセスも可能にします。これらの技術では、まず部品を清浄化するために真空が確立され、次に特定の炭素または窒素が豊富なガスが精密な量で導入されます。

この制御された雰囲気により、炭素または窒素が鋼の表面に拡散し、より強靭なコアを維持しながら、硬く耐摩耗性の外層を形成します。

トレードオフの理解

強力である一方で、真空炉技術には、すべての用途に適さない特定の考慮事項が伴います。

処理時間とスループット

真空プロセスは本質的にバッチプロセスであり、連続的ではありません。チャンバーを所望の真空レベルまで排気してから加熱を開始し、チャンバーを開く前に部品を冷却するのに必要な時間は、総サイクル時間を大幅に延長する可能性があります。

これにより、一般的に連続的な開放炉システムと比較してスループットが低くなり、大量処理よりも高価値部品に適しています。

設備の複雑さとコスト

真空炉は、密閉されたチャンバー、堅牢な発熱体、洗練された真空ポンプ、シール、および制御システムを含む複雑なシステムです。

この複雑さにより、シンプルな大気炉と比較して、初期投資、より集中的なメンテナンス要件、および高い運用コストが発生します。

材料の制限

特定の元素や合金は高い蒸気圧を持ち、高温の真空下では蒸発したり「沸騰」したりする可能性があります。

これは、合金中のこれらの元素(例えば真鍮中の亜鉛)を保持したい場合に問題となることがあります。アウトガスとして知られるこの現象は、材料の組成変化を防ぐために注意深く管理する必要があります。

目標に合った正しい選択をする

適切な熱処理プロセスの選択は、作業する材料と最終目標に完全に依存します。

- 延性や加工性の向上を主な目的とする場合: 真空焼きなましは、表面品質を損なうことなく材料を軟化させる理想的なプロセスです。

- 粉末から高密度で高強度の部品を作成することを主な目的とする場合: 真空焼結は、粉末粒子間の酸化を防ぎ、優れた結合と機械的特性をもたらします。

- 複雑または反応性の高い金属部品の接合を主な目的とする場合: 真空ろう付けは、腐食性のフラックスを必要とせずに、非常にクリーンで強力な接合を提供します。

- 最先端の材料開発を主な目的とする場合: 真空炉は、チタン合金やニッケル基超合金などの反応性材料の研究および製造に不可欠です。

真空内でのプロセスを習得することは、純度、強度、および性能によって定義される材料のクラスを解き放ちます。

要約表:

| 用途 | 主な利点 | 一般的なプロセス |

|---|---|---|

| 熱処理 | 酸化を防ぎ、延性と硬度を向上させる | 焼きなまし、焼入れ、応力除去 |

| 材料形成 | 高純度で高密度の材料作成を可能にする | 焼結、溶解 |

| 高度な接合 | 強力でフラックスフリーな接合部を作成する | ろう付け |

| 表面工学 | 制御された拡散により耐摩耗性を向上させる | 浸炭、窒化 |

KINTEKで冶金プロセスの可能性を最大限に引き出す

優れた研究開発と社内製造を活用し、KINTEKは多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空炉&雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、独自の実験要件を正確に満たすための強力な詳細カスタマイズ能力によって補完されています。熱処理、焼結、ろう付け、または最先端の合金開発に注力している場合でも、当社の真空管炉は優れた純度、性能、および信頼性を提供します。

お客様の特定のニーズに合わせたソリューションを考案し、冶金の結果を向上させる方法について、今すぐお問い合わせください!今すぐお問い合わせください

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 小型真空熱処理・タングステン線焼結炉