ガラス産業において、雰囲気炉は高温熱処理にとって極めて重要な機能を果たします。主に焼き入れ(テンパリング)や徐冷(アニーリング)などの工程で使用され、ガラスを特定の条件下で加熱・冷却することにより、その物理的特性を根本的に変化させます。この制御されたプロセスこそが、現代の用途で要求される高強度で耐久性のあるガラスを生み出すのです。

ガラスを処理する上での中心的な課題は、高温が表面欠陥や内部応力を生じさせる可能性があることです。雰囲気炉は、周囲の空気を制御されたガス環境に置き換えることで、酸化を防ぎ、優れた強度と透明性のために完全に均一な加熱を保証し、この問題を解決します。

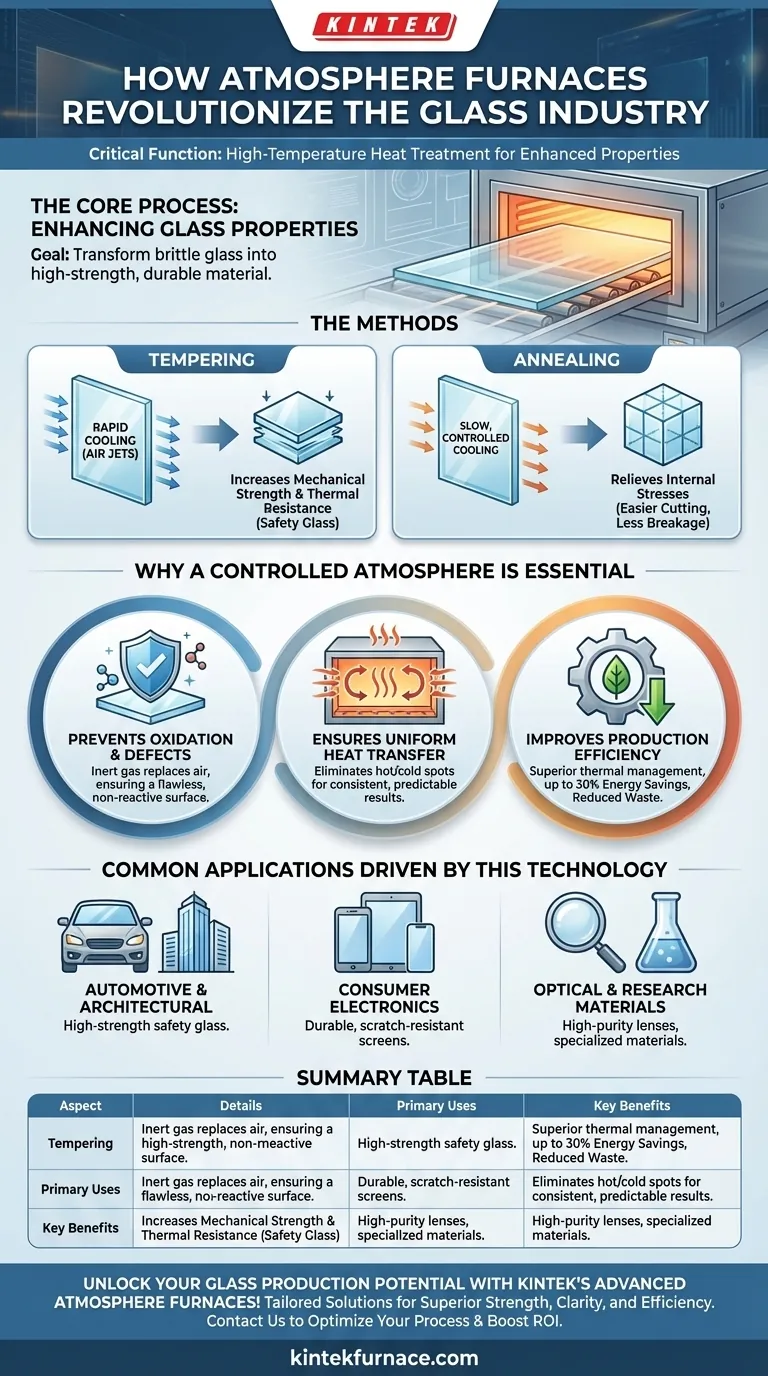

ガラスの特性を向上させる核心的なプロセス

ガラスを熱処理する目的は、単に加熱することではなく、性能向上のためにその構造を根本的に再構築することです。雰囲気炉は、この変革を繰り返し、確実に達成するために必要な正確な環境を提供します。

目的:強度と安定性

標準的な未処理のガラスは脆く、物理的な衝撃や急激な温度変化(熱衝撃)に対して非常に壊れやすいです。

熱処理の主な目的は、その機械的強度と耐熱性を高めることです。このプロセスにより、ガラス内部の応力が再配置され、未処理のものよりも数倍強くなります。

手法:焼き入れ(テンパリング)と徐冷(アニーリング)

焼き入れ(テンパリング)には、ガラスを通常600℃以上の均一な温度に加熱し、その後、空気噴射によって外面を急速に冷却することが含まれます。これにより、表面に高い圧縮応力、コア(内部)に張力応力が「閉じ込められ」、ガラスに強度が付与されます。

対照的に、徐冷(アニーリング)には、ガラスを加熱した後、非常にゆっくりと冷却することが含まれます。このプロセスは、製造過程で生じた内部応力を緩和し、ガラスを切りやすくし、自然に破損する可能性を低くするように設計されています。

制御された雰囲気が不可欠な理由

これらのプロセスに標準的な炉を使用すると、品質が不均一になり、不良率が高くなります。「雰囲気炉」の「雰囲気」こそが、これらの課題を克服する鍵となります。

酸化と表面欠陥の防止

高温では、空気中の酸素がガラス表面と反応する可能性があります。これにより、変色、シミ、その他の微細な欠陥が生じ、最終製品の外観と構造的完全性の両方が損なわれます。

雰囲気炉は酸素をパージし、代わりに不活性ガスまたは特定のガス混合物を導入します。この非反応性の環境により、加熱サイクル中、ガラス表面が完全に清浄に保たれます。

均一な熱伝達の保証

焼き入れや徐冷を成功させるためには、ガラスの隅々までが全く同じ温度でなければなりません。冷点や高温点が存在すると、不均一な内部応力が生じ、ガラスの反りや破損につながる可能性があります。

炉内の制御された循環する雰囲気は、均一で効率的な熱伝達を保証し、温度のばらつきをなくし、一貫性があり予測可能な結果をもたらします。

生産効率の向上

現代の雰囲気炉は、優れた蓄熱性と熱分配能力を持つように設計されています。この熱管理への注力は、いくつかの重要なビジネス上の利点をもたらします。

古い炉や従来の炉の設計と比較して、最大30%の省エネを達成できます。これは運用コストの直接的な削減につながります。さらに、欠陥を防ぐことで、これらの炉は材料の無駄と製品の不合格率を劇的に減少させます。

この技術によって推進される一般的な用途

強度が高く、信頼性が高く、透明なガラスを製造できる能力は、多くの高付加価値産業において不可欠な要素となっています。

自動車および建築用グレージング

自動車のフロントガラス、サイドウィンドウ、建築用パネルに使用される安全ガラスは、焼き入れガラスです。その高い強度は衝撃に抵抗し、万が一破損した場合でも、危険な破片ではなく小さな鈍い塊に砕け散ります。

民生用電子機器

スマートフォン、タブレット、その他のデバイスの耐久性のあるスクリーンは、化学的に強化されたガラスまたは焼き入れガラスに依存しています。雰囲気炉の精度は、薄くて軽量でありながら、傷や衝撃に対する耐性が高いガラスを製造するために不可欠です。

光学材料および研究材料

高純度の光学レンズや材料科学の研究などの特殊な用途では、雰囲気炉が究極の環境制御レベルを提供します。これにより、大気汚染の心配のない、特定の特性を持つ材料の製造が可能になります。

目標に応じた適切な選択

使用する特定の熱処理プロセスは、ガラスの望ましい最終状態によって完全に決定されます。

- 高強度安全ガラスの製造が主な焦点である場合: 雰囲気炉での焼き入れは、必要な表面圧縮と内部張力を生み出すための決定的な方法です。

- 内部応力を除去し、切断や加工を容易にすることが主な焦点である場合: 制御された雰囲気での徐冷は、安定した応力のない製品を作成するために必要な、ゆっくりとした均一な冷却を提供します。

- 生産効率の最大化が主な焦点である場合: 現代の雰囲気炉が提供する大幅な省エネと欠陥の劇的な削減は、明確な投資収益率をもたらします。

結局のところ、熱処理中の雰囲気条件を習得することが、現代的で高性能なガラスを製造するための鍵となります。

要約表:

| 側面 | 詳細 |

|---|---|

| 主な用途 | 強度と安定性を高めるためのガラスの焼き入れと徐冷 |

| 主な利点 | 酸化防止、均一な加熱の保証、欠陥の低減、省エネ(最大30%) |

| 一般的な用途 | 自動車用グレージング、民生用電子機器のスクリーン、光学材料 |

| プロセス | 制御されたガス環境下での600℃以上での加熱により一貫した結果を実現 |

KINTEKの先進的な雰囲気炉でガラス生産の可能性を最大限に引き出しましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムなどのカスタマイズされたソリューションを提供します。当社の深いカスタマイズ能力により、お客様固有の実験ニーズとの正確な整合性が保証され、優れた強度、透明性、効率がもたらされます。一貫性のない結果に足を引っ張られることはやめましょう。熱処理プロセスを最適化し、ROIを向上させる方法についてご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド