サイクルは終了。サンプルは台無し。何がうまくいかなかったのか?

あなたは数日、あるいは数週間かけて重要なサンプルを準備しました。真空炉に慎重にセットし、正確な熱サイクルをプログラムして、待ちます。数時間後、サイクルが完了します。期待を胸にチャンバーを開けると、結果は失敗です。材料の一方の側面は焦げ付き、もう一方は処理不足です。サンプルは歪み、データは役に立たず、プロジェクトは遅延します。

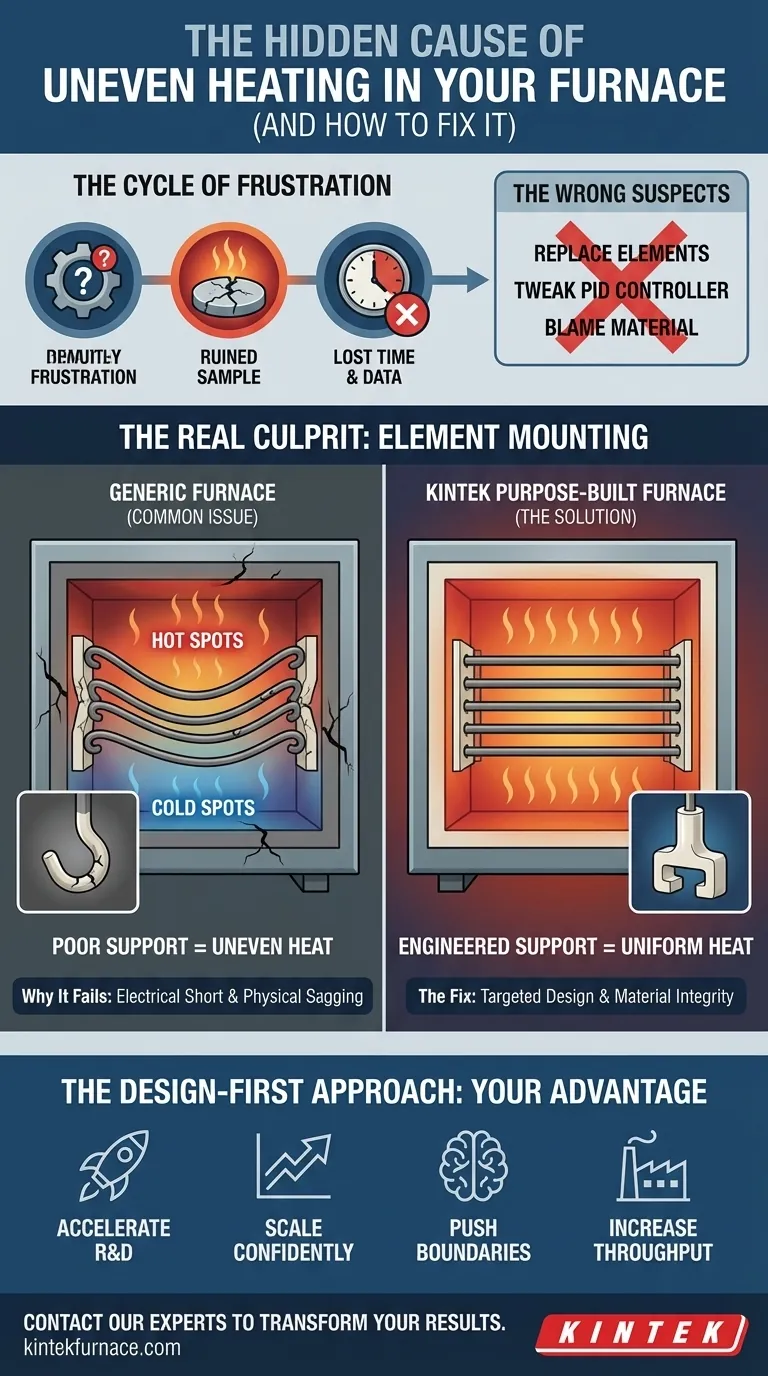

これは非常にフラストレーションのたまるシナリオであり、R&Dラボや生産施設で頻繁に起こることです。すぐに疑われるのは?故障した発熱体や校正されていないコントローラー。しかし、真の原因が目に見えないものだとしたらどうでしょうか?

トラブルシューティングのよくあるサイクル:なぜ「一般的な修正」は失敗するのか

一貫性のない加熱に直面した場合、ほとんどのチームは予測可能なスクリプトに従います。彼らは次のようなことをするかもしれません。

- 発熱体交換:発熱体が「焼き切れた」と仮定して、新しいものを取り付けますが、数サイクル後に同じ問題が再発するのを目にします。

- PIDコントローラーの調整:基本的なハードウェアの問題をプログラムで回避しようと、ランプレートや保持時間を調整するのに何時間も費やします。

- 材料のせいにする:サンプル自体に疑問を投げかけ、コストと時間のかかる材料準備の別のラウンドにつながります。

これらの努力は、原因ではなく症状であるため、問題を解決することはめったにありません。この試行錯誤のサイクルは、時間と材料を無駄にするだけでなく、深刻なビジネス上の結果をもたらします。プロジェクトのタイムラインは遅れ、R&Dコストは膨れ上がり、プロセスの信頼性の欠如により、新しい材料やコンポーネントをラボから生産に自信を持ってスケールアップすることが不可能になります。イノベーションを推進する代わりに、機器の消火活動に追われています。

熱ではなく、ホルダーの問題:エレメントマウントの重要な役割

発熱体を単純なフィラメントとして見るのをやめ、複雑な電気機械システムの一部として見始めたときに、転換点が訪れます。実際の問題は、多くの場合、その取り付けのエンジニアリングにあります。

高温真空炉の極端な環境で、発熱体を正確な位置に保持することは、重大なエンジニアリング上の課題です。取り付けシステムには、譲れない2つの仕事があります。

1. 電気的絶縁の保証

発熱体は、強力な電流を流す制御された抵抗器です。取り付けハードウェア—通常は特殊なセラミックまたは石英製—は、高性能絶縁体として機能します。この絶縁体が故障したり、ひび割れたり、不適切に設計されたりすると、エレメントが炉本体に接触し、エレメントを破壊し、炉を損傷する可能性のある壊滅的な短絡を引き起こす可能性があります。

2. 極端な温度での物理的安定性の確保

1500°Cを超える温度では、材料の挙動は異なります。金属は軟化し、たるみ、自重で変形する可能性があります。取り付けシステム—慎重に配置されたフック、ハンガー、サポートのシリーズ—は、サイクルごとにエレメントを正確に設計された位置に保持する必要があります。サポートが故障してエレメントがたるむと、慎重に設計された加熱ジオメトリが台無しになります。これにより、サンプルを破壊する「ホットスポット」と「コールドスポット」が正確に作成されます。

これは、エレメントを交換するだけではうまくいかない理由です。あなたは、妥協された、または不適切に設計されたサポートシステムに真新しいコンポーネントを配置しており、それが前任者と同じ運命をたどることをほぼ保証しています。

エンジニアリングの安定性:完璧な加熱のための設計第一のアプローチ

熱的不安定性の根本原因を永久に解決するには、単に構築されただけでなく、これらの原則を中核として設計された炉が必要です。それは、発熱体の構成が後付けではなく、ソリューションの不可欠な部分として扱われるシステムを必要とします。

これが、KINTEKの高度な炉ソリューションの背後にある哲学です。均一で再現可能な加熱を実現することは、より強力なエレメントを使用することではなく、熱を精密に調整することであることを理解しています。

- ターゲットを絞った取り付け設計:万能なアプローチではなく、当社の深いカスタマイズ機能を活用して、エレメントの取り付け構成—壁掛け、天井吊り下げ、床置き—をエンジニアリングし、お客様固有のワークロードに最も均一な熱プロファイルを届けます。サンプルサイズ、形状、質量は、当社の設計に直接影響します。

- 材料の完全性:取り付けシステムには、高純度のセラミックおよび耐火ハードウェアのみを使用しています。これらの材料は、最高の温度で優れた電気絶縁性と機械的強度を提供し、劣化、脱ガス、または真空環境の完全性を損なうことがないことを保証します。

KINTEKの炉は、単に熱くなる箱ではありません。それは、しばしば見過ごされがちな取り付けシステムを含むすべてのコンポーネントが、安定した、信頼性の高い、均一なパフォーマンスに貢献するように、ゼロから設計された、目的指向の熱処理システムです。

信頼性からブレークスルーへ:完璧な熱制御で何が可能になるか

一貫性のない加熱を排除することで、失敗した実験を防ぐ以上のことができます。それはあなたの操作全体の新しい可能性を解き放ちます。毎回予測可能で均一な結果をもたらす炉があれば、次のことが可能になります。

- R&Dの加速:機器のトラブルシューティングに時間を浪費するのをやめ、チームの専門知識を材料科学とイノベーションに完全に捧げてください。

- 自信を持ってスケールアップ:ラボで開発したプロセスが、生産環境で確実に再現できるという確信を持ってください。

- 境界線のプッシュ:次世代材料のためのより複雑で長時間の熱サイクルを探索してください。機器がその課題に対応できるほど安定していることを知っています。

- スループットの向上:サンプルの無駄と機器のダウンタイムを劇的に削減し、より少ない時間でより多くの価値ある作業を完了します。

あなたの熱プロセスはユニークであり、一般的な炉はしばしば一般的—そしてフラストレーションのたまる—結果をもたらします。加熱の問題の根本原因に対処する時が来ました。当社の専門家チームが、お客様のアプリケーションを分析し、直面している特定の課題のためにエンジニアリングされたシステムを設計するお手伝いをします。目的指向の炉が、一貫性のない結果を間違いのないものに変える方法について話し合うために、当社の専門家にお問い合わせください。

ビジュアルガイド